OPC / UA als Erfolgsfaktor der Produktneuentwicklung

Bei der Entwicklung von neuen Produkten gibt es durch die Digitalisierung eine Vielzahl von neuen Herausforderungen. Dabei muss der klassische Maschinenbauer sein gewohntes Terrain verlassen und Neuland betreten. Er wandelt sich vom Maschinenbauer zum Prozessoptimierer.

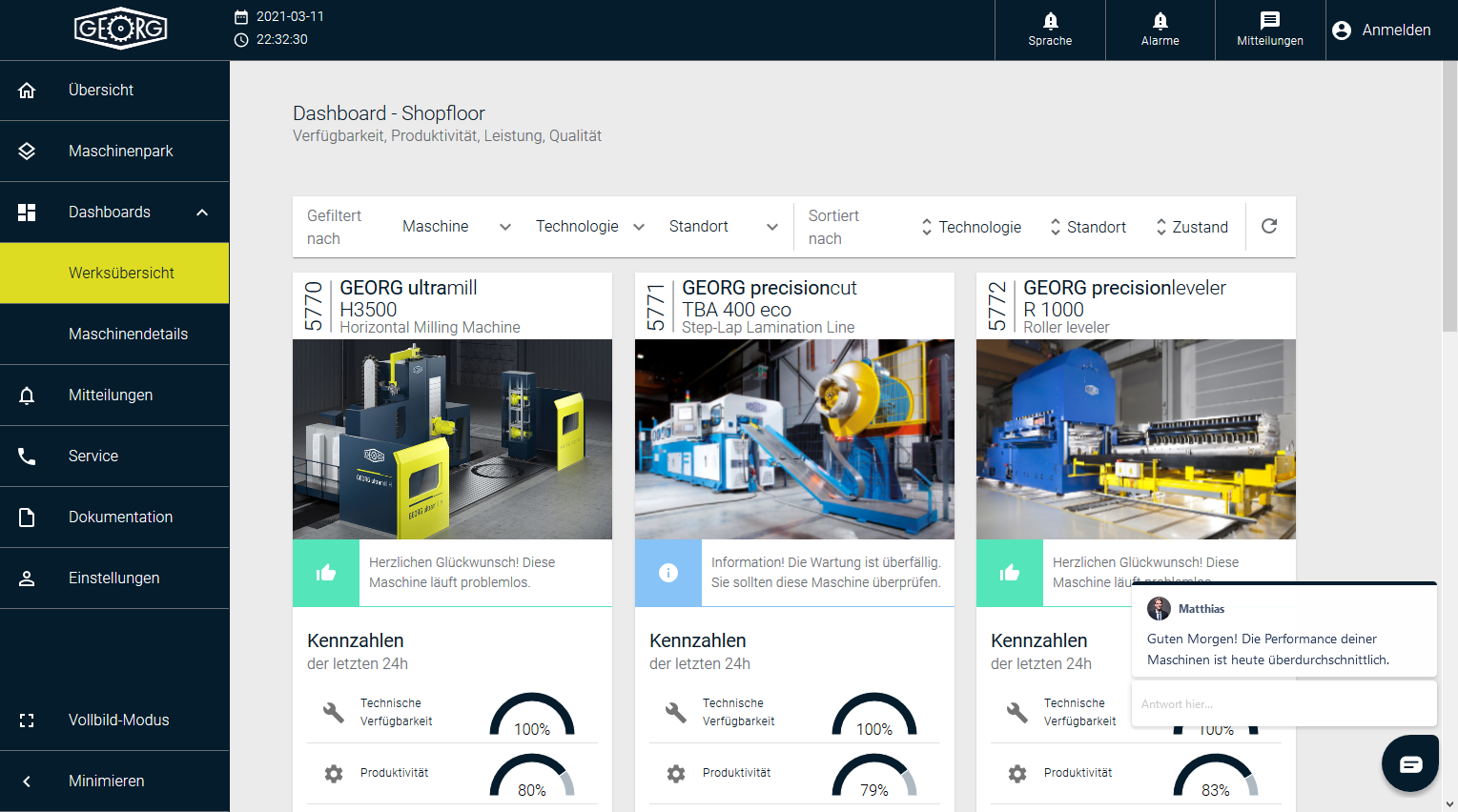

Der Spezialist für Lösungen in der Coilverarbeitung und im Werkzeugmaschinenbau, Heinrich Georg GmbH Maschinenfabrik, stellt sich dieser Herausforderung und gestaltet aktiv die Transformation vom Maschinenbauer zum Prozessoptimierer. So entwickelt das Unternehmen derzeit unter anderem ein Dashboard, das die Produktivitätssteigerung der eigenen Kunden fokussiert. Darüber hinaus zeigen die neuen (Schleifmaschinen)steuerungen durch ihre nahtlose Integration in das Systemumfeld ein Höchstmaß an Vernetzung und Interoperabilität. Dies wird möglich durch einen konsequenten Einsatz von Kommunikationsstandards wie OPC UA.

Produktentwicklungsprozesse neu denken

Der Paradigmenwechsel vom Produkt zum Prozess hinterlässt auch beim Entwicklungsprozess seine Spuren. Der Blickwinkel muss sich verändern, es gilt die „Datenbrille“ aufzusetzen und durch sie folgende Fragen in den Blick zu nehmen:

- Welche zusätzlichen Daten ermöglichen uns eine optimale Gestaltung unseres Prozesses?

- Welche Systeme können uns diese Daten liefern und wie erhalten wir Zugriff auf die benötigen Daten?

- Wie können wir die Daten um das Wissen aus unserem Prozess anreichern und anschließend weiterverteilen?

Viele weitere Gesichtspunkte folgen und damit auch die Frage, ob sich der Aufwand überhaupt lohnt.

Effizienz und Time-to-Market beschleunigen

Standards helfen, den Aufwand deutlich zu reduzieren. Anstatt sich mit Kunden über technische Aspekte diverser Schnittstellen zu unterhalten, kann der Fokus auf die Inhalte gelegt werden. Damit wird eine effiziente Entwicklung möglich.

Die Etablierung eines Kommunikationsstandards, der nicht nur die Technologie, sondern auch die Inhalte spezifiziert, ermöglicht und beschleunigt zudem den Marktzugang. Diesen Vorteil nutzt Georg bei der Entwicklung des eigenen webbasierten Dashboards. Ein wesentlicher Kern der Datenbankapplikation bildet umati. So konnte auf ein fundiertes durch Experten entwickeltes Datengerüst bzw. Informationsmodell zurückgegriffen und dadurch die Entwicklung beschleunigt werden.

Umati reduziert den Aufwand für das Requirements-Engineering, indem eine breite Basis an Stakeholdern befragt und die resultierenden Erkenntnisse in eine Beschreibung von Use Cases und Anforderungen übertragen wurden. Die erforderliche Reduktion und Abstraktion dieser Anforderungen ist mit der Definition der zu übertragenden Parameter ebenfalls erledigt. Weiterhin sind mit dem bestehenden Informationsmodell von umati nicht unwesentliche Vorarbeiten zur Systemarchitektur sowie auch deren Umsetzung abgedeckt. Damit wurden nennenswerte Grundlagen für das Georg-Dashboard erarbeitet, sodass sich die Entwickler verstärkt auf die maschinenspezifischen Mehrwerte fokussieren können.

Der Blickwinkel von umati, einen Standard für alle Werkzeugmaschinen zu entwickeln, erweitert zudem den eigenen Horizont und steigert damit die Produktqualität. Dabei muss der Kunde nicht auf seine maschinenspezifische Individualität verzichten. Denn umati bildet die Basis, die anwendungs- und maschinenspezifisch ergänzt wird. So integriert Georg Teile dieses Standards auch in Produktbereiche außerhalb des Werkzeugmaschinenbaus und schafft damit die Grundlage, um sein Dashboard mit allen OPC UA als Erfolgsfaktor der Produktneuentwicklung 5 Georg-Maschinen und -Anlagen zu verbinden.

Hierzu zählen unter anderem Längsteil-, Querteil- und Multiblankinganlagen sowie ebenfalls die Maschinen- und Anlagentechnik rund um den Transformatorenbau. Darüber hinaus eröffnet umati Unternehmen wie Georg einen einfachen Marktzugang außerhalb der eigenen Maschinentechnik. Jede umatifähige Maschine kann per Plug & Play an das Dashboard angebunden werden. Kunden profitieren durch eine einfache und schnelle Integration ihrer umatifähigen Maschinen.

Enabler für neue Geschäftsmodelle

Neue Ideen beziehungsweise Geschäftsmodelle scheitern heutzutage immer noch viel zu häufig am fehlenden Datenzugang. Das Brownfield ist die Regel. Viele Unternehmen haben dieses Problem erkannt und zumindest für sich bereits teilweise gelöst. Die Fabrik ist in sich vernetzt. Durch fehlende etablierte Standards werden jedoch häufig proprietäre Systeme eingesetzt und somit wird das nächste „Brownfield“ geschaffen. Es entstehen neue Barrieren und damit wird ein einfacher Marktzugang für externe datengetriebene Lösungen verhindert. Innovationen werden ausgebremst.

Auch Georg steht regelmäßig vor der Aufgabe, Daten aus proprietären Systemen abzugreifen bzw. diesen Daten zur Verfügung zu stellen. Nicht selten ist der Aufwand für eine Schnittstellenintegration derart hoch, dass ein Projekt nicht oder nur teilweise realisiert werden kann. Der Kundenmehrwert wird insbesondere bei kleinen Tools durch den Aufwand für Datenbeschaffung bzw. Datenbereitstellung aufgefressen.

Offene Standards wie OPC UA und umati können diese Barrieren deutlich vermindern und ermöglichen so Mehrwerte für den Kunden.

Gemeinsam die Zukunft gestalten

Eine erfolgreiche Produktneuentwicklung erfordert Kollaborationen. Denn die Transformation vom Maschinenbauer zum Prozessoptimierer umfasst viel mehr als nur die eigene Maschinentechnik. Sie setzt eine aktive Vernetzung und Zusammenarbeit voraus. Dabei bilden offene Standards das gemeinsame Fundament und leisten damit einen wesentlichen Beitrag für zukünftige Innovationen.