GEORG baut Bandanlage bei Hulamin zu 100% remote zur Combiline um

Der während der Corona-Pandemie vollständig per digitalen Werkzeugen erfolgte Umbau der Querteilanlage Nr. 5 des südafrikanischen Kunden Hulamin zu einer "Combiline" ging auf den Tag genau zum ursprünglich geplanten Termin und innerhalb des Kostenrahmens erfolgreich in Betrieb. Bei Humalin ist der durch die GEORG Spezialisten realisierte Umbau per remote nun der „talk of the company“.

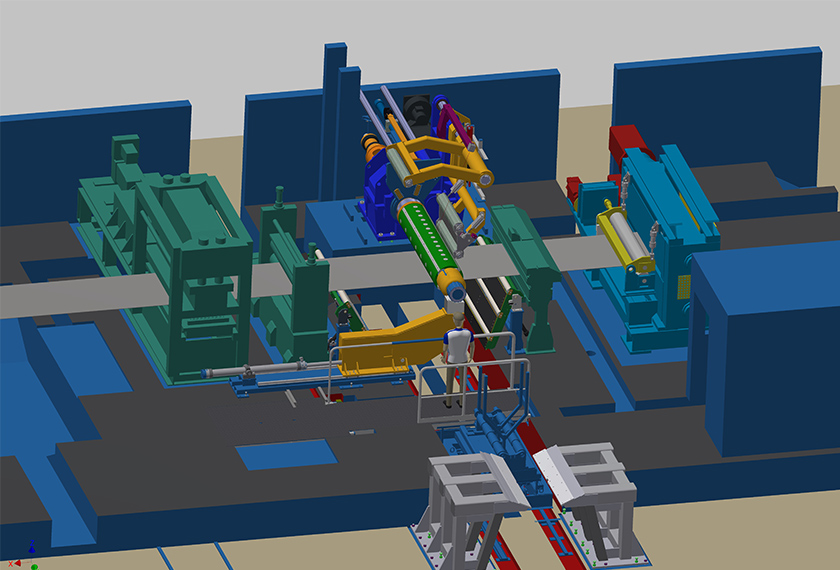

Aufgrund einer starken Auslastung des Hulamin Werkes in Pietermaritzburg Südafrika, hatte das Management beschlossen, die Querteilanlage 5, die Georg 1999 in Betrieb genommen hatte, zu einer „Combiline“ umzubauen, die Bänder wahlweise querteilen oder auch besäumen und aufwickeln können sollte.

Es war geplant, hinter der Richtmaschine eine neue Aufwickelhaspel mit Andrückarm, Stützlager und Bundhubwagen für die Entnahme der Coils mit einem Außendurchmesser von bis zu 2.200 mm und einem Gewicht von bis zu 15 t zu integrieren.

Ende 2019 hatte Hulamin GEORG den Auftrag erteilt. Zu diesem Zeitpunkt konnten beide Partner noch nicht wissen, dass der Umbau in die dritte Welle der Corona-Pandemie fallen würde. Im April 2020 hatte die Bundesregierung ein Reiseverbot verhängt und im Dezember 2020 war klar, dass das Projekt entweder auf unbestimmte Zeit verschoben oder der Umbau und die Inbetriebnahme ohne Personal von GEORG auf der Baustelle durchgeführt werden mussten.

Die wesentlichen Herausforderungen bestanden nicht nur in den Reisebeschränkungen und der großen Entfernung zwischen beiden Standorten. Hinzu kam, dass während der Pandemie in beiden Unternehmen etwa 50 Prozent der Mitarbeiter von zu Hause aus gearbeitet haben.

Beide Partner entschieden sich gemeinsam, das Projekt von Deutschland aus weitestgehend remote zu realisieren. Die Basis für die Verbindung zwischen der Prozesssteuerung der Combiline und den Experten am Firmensitz von GEORG in Kreuztal war und ist der GEORG connectedservice.

Mit einer speziellen Software für den Onlinesupport ermöglicht er den schnellen Zugriff auf die Maschinensteuerung und die Anlagenkomponenten. Dabei nutzt er ausschließlich eine sichere, unmittelbare VPN Verbindung, die sich weltweit bei einer großen Anzahl von Firmen mit Produktionsanlagen bewährt hat.

Für die Arbeit direkt an der Anlage nutzte das Projektteam Virtual Reality: Mitarbeiter vor Ort trugen Helme, auf denen Kameras montiert sind, sodass andere auch aus der Ferne einen Eindruck von der aktuellen Situation bekamen. Zusätzliche Informationen wurden über AR-Brillen eingespielt, so hatten die Mitarbeiter in Deutschland in bestimmten Situationen „live“ den realen Blick auf die Anlage.

Während der Umbauphase fand jede Woche ein umfangreiches Projektmeeting mit Microsoft Teams® statt. Jeden Tag gab es eine Online-Besprechung im kleineren Kreis, bei der die aktuellen Tätigkeiten diskutiert wurden und an dem auch die externen Ingenieure von GEORG vor Ort teilnahmen.

In der Konsequenz verliefen die Abnahmetests auf Anhieb erfolgreich. Auf den Tag genau am ursprünglich geplanten Termin, dem 30. April 2021, hat das Projektteam die Combiline an die Produktion übergeben. Seitdem nutzt Hulamin die Anlage jeden Tag während einer Schicht als Querteilanlage und während der beiden anderen als Besäum- und Umwickelanlage.

Die digitalen Tools, die zum Einsatz kamen, haben sich bei der Installation der Maschinen sowie bei der Anbindung an Elektrik, Hydraulik und Prozesssteuerung bewährt.

Das Management von Hulamin bewertet das Projekt als herausragenden Erfolg: das vermeintlich Unerreichbare sei erreicht worden. Der erfolgreiche Umbau war und ist der „talk of the company“.