Die Entwicklung in der Transformatorenkern Fertigung

Wie steigende technische Anforderungen die Automatisierung in der Kernfertigung vorantreiben

Neue Vorschriften hinsichtlich verlustarmer Transformatoren in verschiedenen Ländern rund um den Globus, einhergehend mit den grüneren Maßgaben zur Reduzierung von Kohlenstoff-Emissionen, haben bedeutsame Änderungen bei der Transformatorenherstellung bewirkt.

In unserem Fall behandeln wir die „Leerlaufverluste“, auch „Kernverluste“ genannt, in Abhängigkeit von Kernkonstruktion, Material und Herstellungsprozess, letzteres unter dem Einfluss von Mensch und Maschine. Der Markt verzeichnet derzeit hohe Zuwächse nach hochwertigeren und dünneren Materialen.

Das empfindliche Material muss sorgsam behandelt werden und somit kommt dem Prozess des Längsteilens, Schneidens und Stapelns von kornorientiertem Stahl (GOES) eine immer größere Bedeutung zu; gleiches gilt selbstverständlich für die zum Einsatz kommenden Anlagen.

Da die Materialeigenschaften aufgrund von Länge und Breite in dem schwierigen Stahlherstellungsprozess variieren, werden entsprechende Prüfsysteme eingesetzt, um an jedem Blechpunkt die exakten Verluste zu messen und somit später die endgültigen Kernverluste genauer bestimmen zu können.

Traditionelle Kernfertigung

Das manuelle Kernschichten gestaltet sich nicht nur arbeitsintensiv, sondern auch monoton durch immer wiederkehrende gleiche Bewegungsabläufe. In Abhängigkeit von der Blechgröße wird die Arbeit oft schwer und schwierig. Daher überrascht es nicht, dass motivierte und qualifizierte Arbeitskräfte hierfür schwer zu finden sind. Daher muss auch mit Schwankungen beim Arbeitsergebnis und in der Produktivität umgegangen werden.

Fortschrittliche Kernfertigung

Verglichen mit der herkömmlichen Kernfertigung, bietet die automatisierte Kernfertigung eine Vielzahl von Vorteilen entlang der gesamten Prozesskette.

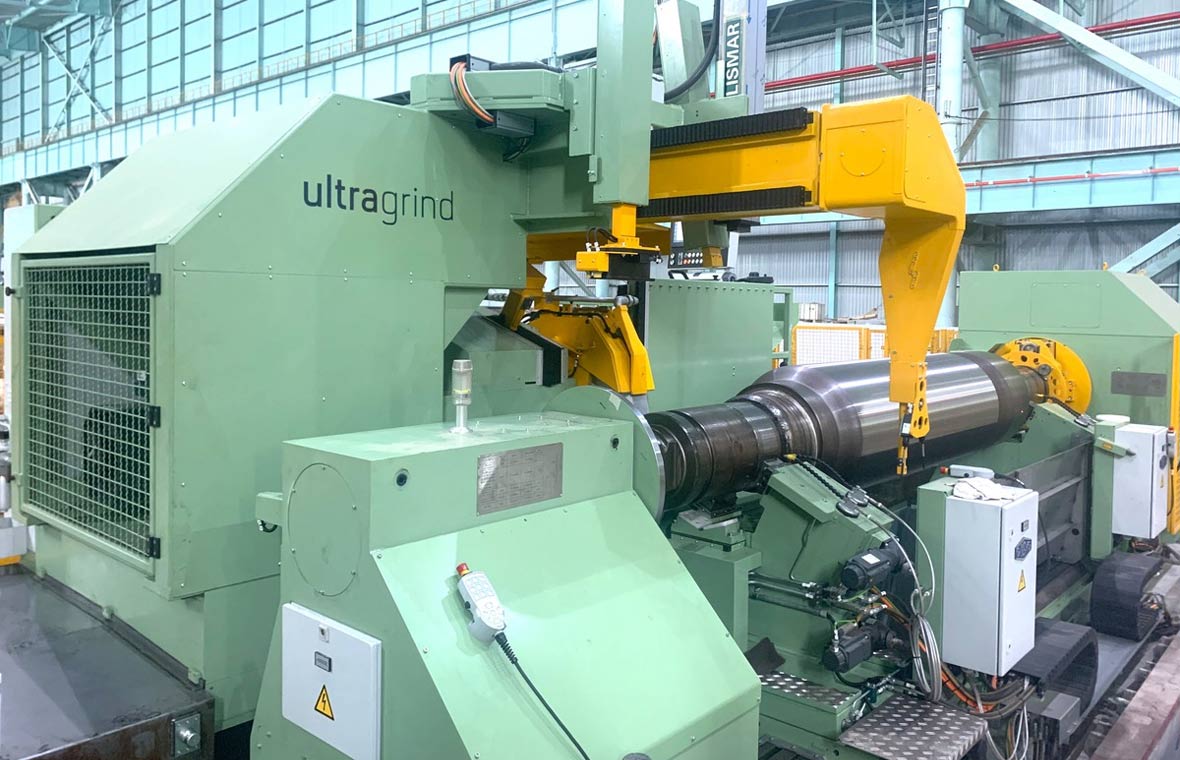

Längsteilprozess und Verlustmessung

Das Längsteilen spielt eine wichtige Rolle als erster Verarbeitungsschritt um niedrige Verluste zu erzielen. Die Genauigkeit des Querteilens hängt von der Längsteilgenauigkeit ab. Mit dem Einsatz von hochwertigeren Materials nimmt der Einfluss des beim Längsteilen entstehenden Kantengrates zu. Außerdem wird die Wichtigkeit des Verlustmessens und die Nachverfolgung auf dem Weg bis zum Kernstapeln sowie die Reduktion des Schrottabfalls immer bedeutsamer bei der Wertschöpfung hinsichtlich der Verlustreduzierung und Einsparung von wertvollem Material, welches im Allgemeinen den größten Kostenfaktor des Transformators ausmacht.

Querteilprozess und Stapelung

Sobald der Prozess des Querteilens und Stapelns integriert und automatisiert wird, werden viele Vorzüge sofort erkennbar:

- Vermeidung von unnötigem Blechhandling, minimale und kontrollierte Durchläufe und schonende Materialaufnahme-Systeme, wodurch Verlusterhöhungen vermieden werden

- hohe Wiederholgenauigkeit beim Stapeln, wobei minimale Luftspalte erzielt werden

- kontinuierliche Überwachung der Kerngeometrie

- erhöhte Sicherheit des automatisierten Prozesses

Insbesondere in einem Umfeld von „Just-in-time“-Fertigung werden Punkte wie Anlagenzuverlässigkeit und Anlagenverfügbarkeit immer wichtiger. Um dies zu gewährleisten, ist eine Anytime-Anywhere Service Lösung mit integrierten Plänen für vorbeugende Wartung sowie Fernwartungs- und Steuerungsfunktionen erforderlich.

Evolutionärer Treiber in der Kernfertigung – Ein weites Produktspektrum für jeden Anwendungsfall

In den vergangenen 10 Jahren hat GEORG weltweit über 200 Kernschneidanlagen in verschiedenen Größen und Automatisierungsstufen geliefert. Um die verschiedenen Anforderungen eines jeden Kunden zu erfüllen, reicht das Angebot von hochmodernen und automatisierten Anlagen bis hin zu wirtschaftlichen Standardlösungen – sowohl für große wie auch kleine Trafohersteller für Leistungs- und Verteilertransformatoren. Alle GEORG Fertigungsanlagen sind so entwickelt, dass es keine Kompromisse bei Qualität und Leistungsfähigkeit gibt, sondern immer mit Blick auf Langlebigkeit.

Der Automatisierungsgrad hängt ohnehin von vielen verschiedenen Faktoren, wie der Gesamtausstoßleistung, Serienfertigung, Materialkosten, Umgebung und Abnehmerland, ab.

Mit seinem großen Anlagenspektrum kann GEORG verschiedene marktgerechte Lösungen anbieten, die für den jeweiligen Bedarfsfall die bestmögliche Amortisierung bieten.

Automatische Schneid- und Stapelsysteme

Gerade in den letzten Jahren konnte GEORG einen steigenden Automatisierungs-trend in der Transformatoren fertigenden Industrie beobachten. Automatisierte Systeme werden immer das gleich hohe Leistungs- und Qualitätsniveau liefern und weniger abhängig sein von Personalverfügbarkeit und Mitarbeiterfähigkeiten. Automatische Stapelsysteme, welche bereits bei unserem Kunden im Einsatz sind, haben eine Reduzierung der Kernverluste aufgezeigt im Vergleich zum manuellen Kernstapeln, womit der Energieverbrauch der Anwender beträchtlich reduziert wird. Um diesem Trend Folge zu leisten, hat GEORG sein Portfolio an automatischen Schneid- und Stapelanlagen erweitert.

Hierbei unterscheiden wir zwei wesentliche Prinzipien für das automatische Kernstapeln:

- inline steht für direkte Verbindung zwischen Schneiden und Stapeln

- offline steht für Stapeln unabhängig vom Schneidprozess

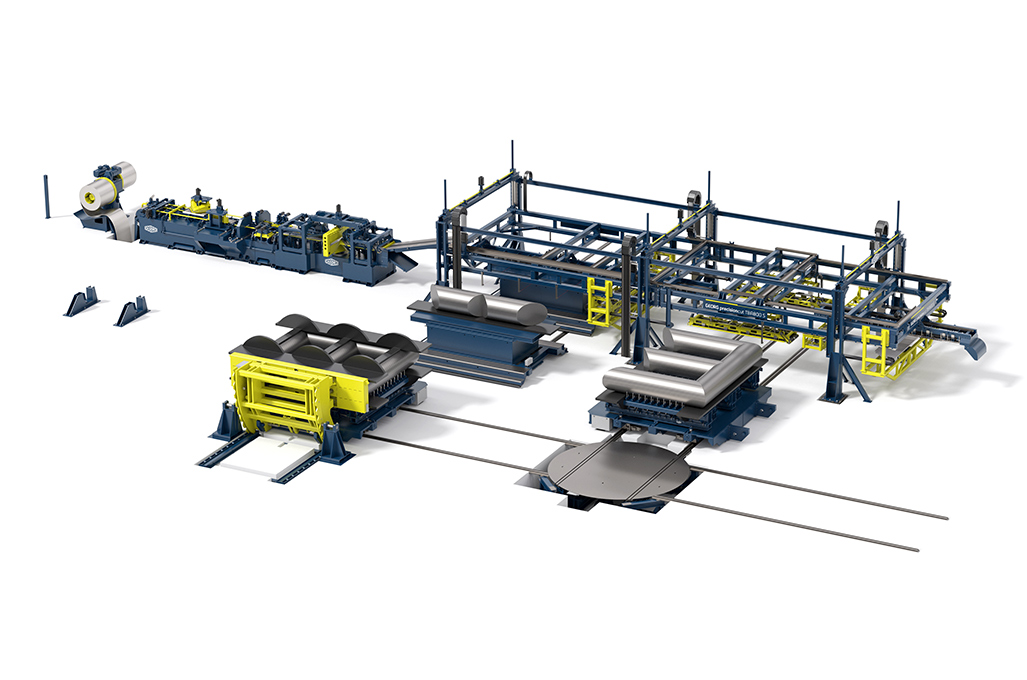

Im Sektor der Verteilertransformatoren wird der Bereich automatischer Stapellösungen hauptsächlich dominiert von inline-Systemen der „GEORG precisioncut TBA robotline“ Baureihe, wo Knickarmroboter eingesetzt werden, um mehrere Blechlagen gleichzeitig zu händeln. Bei den Leistungstransformatoren findet man inline- und offline-Lösungen.

GEORG robotlines

In den vergangenen Jahren ist das Portfolio an GEORG robotline-Anlagen auf aktuell vier verschiedene Modelle angewachsen. Im Jahr 2020 erweiterte GEORG sein Programm an hoch automatisierten TBA Kernblechschneidanlagen um die GEORG precisioncut TBA300 robotline. GEORG verfolgt dabei die Absicht, die ersten TBA-Anlagen mit Roboter zu produzieren, ohne dass hierfür bereits ein Auftrag vorliegt - so wie im Fall des bekannten und sehr erfolgreichen GEORG ecoline-Konzepts. Es ist GEORG’s Vision einmal in der Lage zu sein, hoch automatisierte TBA Kernblechschneidanlagen an Kunden in aller Welt ab Lager liefern zu können.

GEORG precisioncut TBA800 S E-Stapler

Eine weitere wichtige Ergänzung des Portfolios an automatischen Kernblechschneidanlagen repräsentiert die kürzlich vorgestellte GEORG precisioncut TBA800 S E-Stapler. Diese einzigartige Maschine ist so konzipiert, dass sie sowohl automatisch offene Leistungstrafokerne von einem Gesamtgewicht von 80 Tonnen produziert, mit separatem Oberjoch, als auch geschlossene Leistungstrafokerne mit eingebautem Oberjoch. Da die Anlage eingesetzt werden kann um entweder solche o.g. Kerne (mit oder ohne Oberjoch) oder separate spezielle Schenkel- oder Jochpakete zu produzieren, bietet sie eine große Flexibilität, um die Wünsche verschiedenster Kunden in einem Service Center für Trafokerne zu erfüllen.

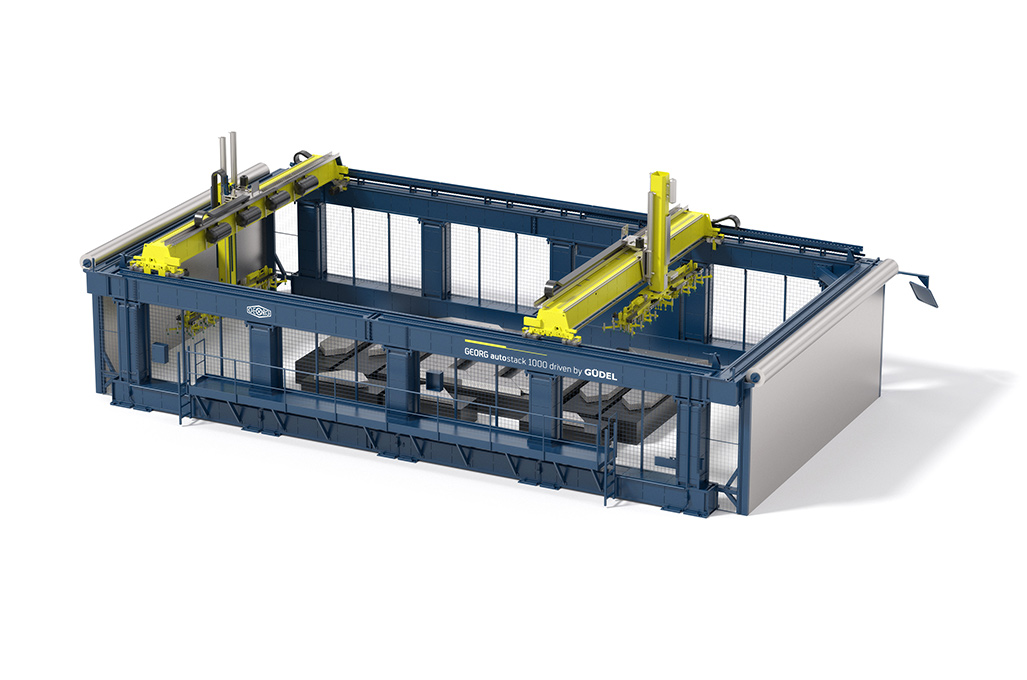

GEORG autostack 1000, driven by Güdel

Das Portfolio an offline Lösungen wird dominiert vom GEORG autostack 1000, driven by Güdel. Diese Maschine wurde gemeinsam von GEORG und der Güdel Group AG aus der Schweiz entwickelt. Das Unternehmen ist bekannt für seine automatisierten Verfahr-Lösungen in unterschiedlichen Anwendungsbereichen. Individuell konzipiert, um später in das Produktionsumfeld beim Kunden eingepasst zu werden, unter Berücksichtigung der vorhandenen Platzverhältnisse und existierender Ausrüstungen wie z.B. Kernlegetische. Hier kann der GEORG autostack 1000 automatisch Leistungstransformatoren bis 300 Tonnen und 5 Säulen bei einer gesamten Jochlänge von bis zu 9 m stapeln.

GEORG protectionworld

Das GEORG protectionworld Life Cycle Quality Management bietet den weltweiten GEORG Kunden ein rundum-sorglos-Paket über die gesamte Lebensdauer der Anlage oder Maschine. Die Kunden können sich auf ihr Kerngeschäft konzentrieren. Die verschiedenen Servicelösungen helfen ihnen dabei die Betriebskosten ihrer Anlagen zu senken und ihren Gewinn zu erhöhen. In Ergänzung zum gut ausgebildeten Service-Team nutzt GEORG auch automatisierte Service Lösungen, wovon beide Seiten profitieren.

Erfahrung. Innovation. Zuverlässigkeit. Rentabilität.

Mit seiner langjährigen Erfahrung und seinen breit aufgestellten konventionellen und automatisierten Produkten für den Leistungs- und Verteilertrafomarkt kombiniert GEORG innovative technologische Kompetenz mit hoch wirtschaftlicher Effizienz.

Von der Planung, Entwicklung und Implementierung über Logistik und Service, bietet GEORG sowohl standardisierte wie auch individuell maßgeschneiderte Produkte und Dienstleistungen, die sowohl den klassischen Maschinenbau wie auch modernste Digitalisierung kombinieren. Der Kunde erhält entscheidende Wettbewerbsvorteile, einen zuverlässigen Partner und ein hohes Maß an Prozesssicherheit.

Mit der hauseigenen Innovationsabteilung und ausgewählten Technologiepartnern wird GEORG auch in Zukunft die Evolution in der Transformatorenkernfertigung vorantreiben.

GEORG ist ein weltweit anerkannter Partner für zuverlässige High-tech Engineering- und Prozess-Optimierungslösungen.