Bedarfsgesteuerte Kernfertigung

Von manuell bis vollautomatisch

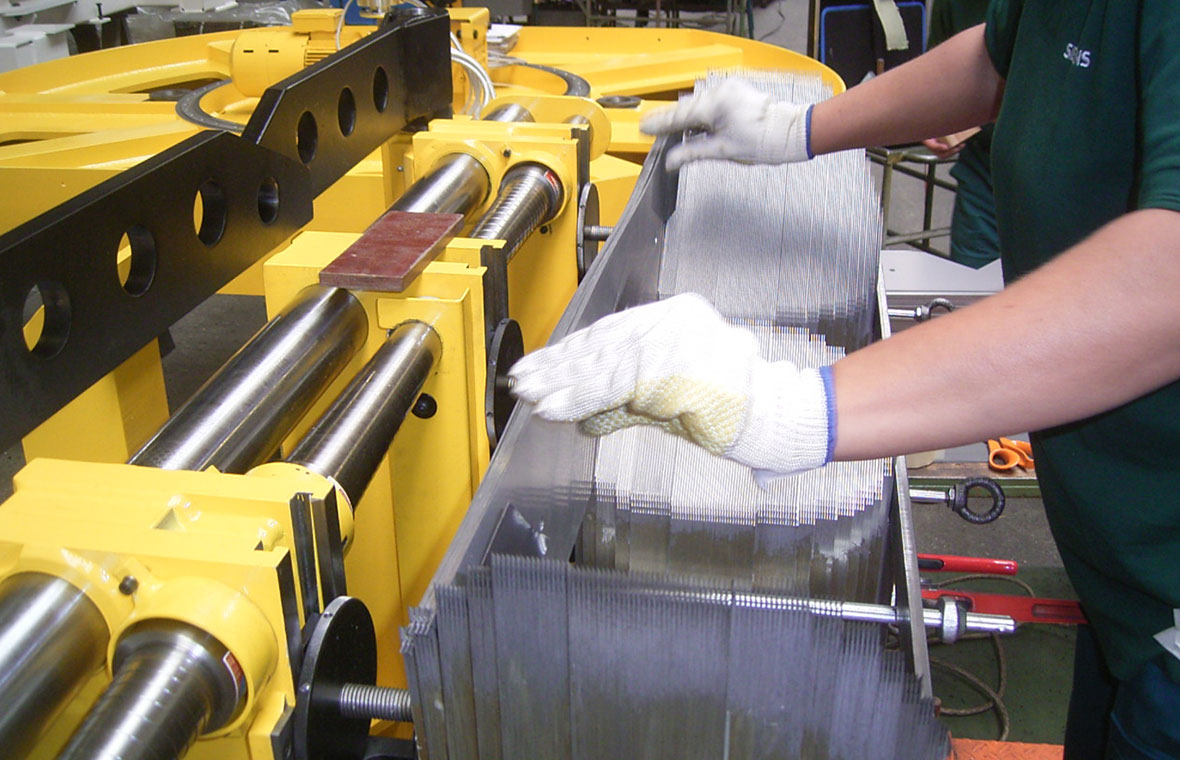

In jüngster Zeit wurde der Weiterentwicklung in der Kernfertigung vom manuellen bis zum vollautomatischen Stapeln mehr und mehr Beachtung geschenkt. Allerdings gibt es zwischen diesen beiden prinzipiellen Techniken auch noch einen Mittelweg. Hierbei produziert die Schneidanlage fertiggestapelte Schenkel- und Jochpakete (allgemein auch als „Logs“ bezeichnet). Der Zusammenbau des eigentlichen Kerns erfolgt, in dem man in die bereits fertiggestapelten Schenkelpakete die Jochbleche einschichtet.

Diese Methode, wo der Anteil an manueller Arbeit bereits erheblich reduziert wurde, ist besonders geeignet für eine Fertigung in größeren Serien oder dort, wo die Wicklungen direkt auf die Schenkel gewickelt werden. Es ist der perfekte Einsatzort, wo Kernbleche in hoher Stückzahl produziert werden. Außerdem besteht die Notwendigkeit für eine angenehme und ergonomische Gestaltung der restlichen manuellen Arbeiten Sorge zu tragen; dies stellt besondere Anforderungen an die Ausrüstung.

Kernfertigungsprozess mit einer GEORG precisioncut TBA400 und Kernstapeltischen

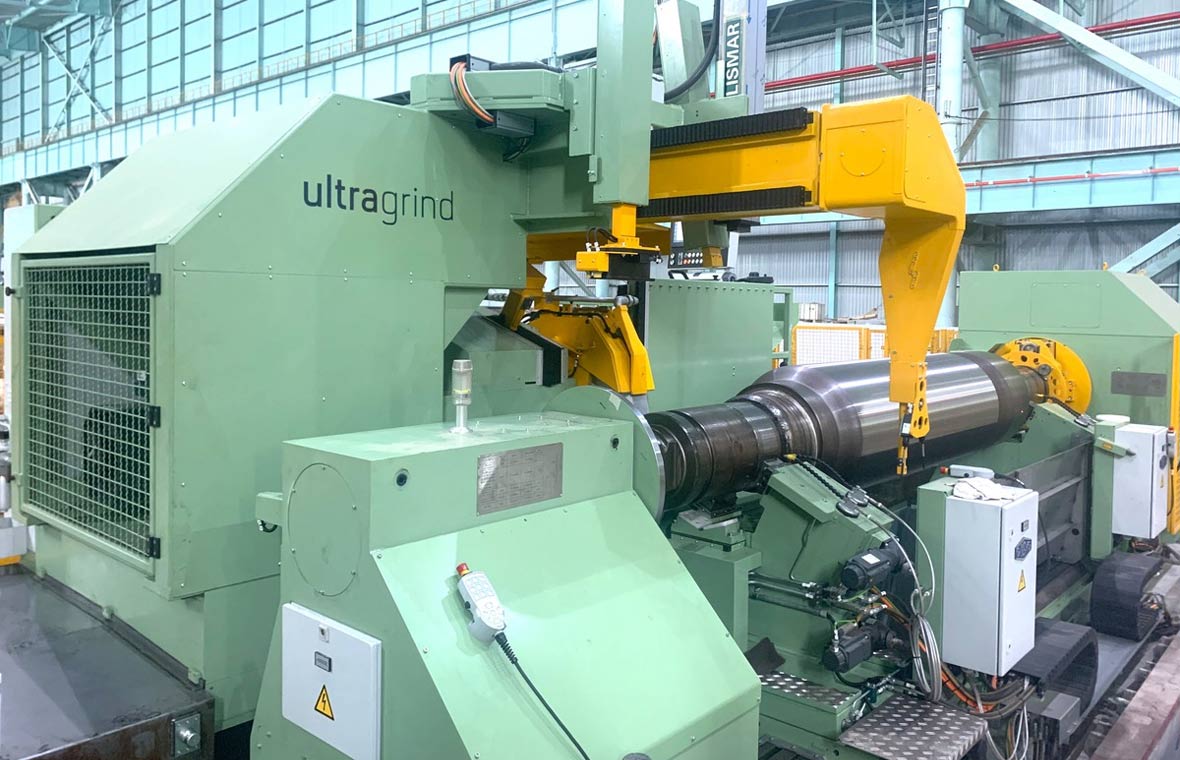

Dieser Artikel beschreibt die automatische Step-Lap Schneidanlage GEORG precisioncut TBA400 in High-Speed Konfiguration; eine solche Anlage ist auch bei dem tschechischen Transformatorenbauer Elpro-Energo Transformers s.r.o. im Einsatz. Die Maschine ist ausgelegt für höchste Ausstoßleistung mit modernen Stanz- und Schneidaggregaten in Kombination mit einem Fädelbolzen-Stapelsystem. Dies gilt als eine der effektivsten Lösungen zur Herstellung von Verteilertrans-formatoren.

Aufbau einer GEORG precisioncut TBA400

Der vordere Anlagenteil besteht aus einem Abwickelhaspel, auf welchen die Elektrobandcoils in entsprechender Breite geladen und im Betrieb abgewickelt werden. Der große Vorteil eines Mehrfachkopfhaspels besteht darin, dass der Bediener zur selben Zeit Coils wechseln kann, während das andere Coil abgewickelt und geschnitten wird.

GEORG bietet eine Vielzahl von Systemen mit verschiedensten Automatisierungsoptionen an. Vom manuellen Einfädeln bis hin zum automatischen Einführen, wobei Bandwechselzeiten von unter 30 Sek. erreicht werden und somit die nicht produktiven Zeiten erheblich reduziert werden.

Der Stanz- und Schneidteil der GEORG precisioncut TBA400 bildet das Herzstück der Maschine, welches mit einem großen Spektrum von Aggregaten ausgestattet werden kann. Der Schlüssel zu höchsten Ausstoßwerten ist die Methode, alle Stanz- und Schneidwerkzeuge mit einer CNC-Verstellung in Längsrichtung auszuführen und

die Scher- und Stanzoperationen zu synchronisieren und somit die Anzahl der Stopps beim Bandvorschub zu minimieren.

Ein Transportband transportiert die geschnittenen Bleche über die Fädelbolzen-stapelung. Die Anordnung der Fädelbolzen auf Stapelwagen garantiert eine perfekte Ausrichtung der fertigen Stapelpakete. Die Bleche werden oberhalb der definierten Position transportiert, fallen durch die gestanzten Löcher auf die Bolzen und gleiten ausgerichtet auf die bereits gestapelten Bleche. Der Stapel wächst schrittweise bis ein kompletter Schenkel bzw. Joch geformt ist.

Die GEORG precisioncut TBA400 ist mit motorisch angetriebenen Stapelwagen ausgestattet und bietet ausreichend Stapelplatz in Querrichtung für mehrere Blechpakete nebeneinander. Die motorische Verstellung ermöglicht auch eine Serienfertigung durch die exakte Positionierbarkeit in Querrichtung. Um eine maximale Schneidleistung bei minimaler Stapelbewegung zu erreichen ist es am besten, wenn ein kompletter Zyklus (ein Kern) in Reihe auf den Stapler abgelegt werden kann.

Für mittlere Blechlängen unter 650 mm können 10 Stapelstationen in Reihe eingerichtet werden, somit passend für 2 vollständige Schneidsequenzen (von 2 identischen Trafokernen), was die Ausstoßleistung noch erhöht. Bei Blech-mittenlängen bis 1.200 mm können 5 Stapelplätze in einer Reihe eingerichtet werden. Bei Blechen mit einer Mittenlänge von bis zu 2.200 mm oder 2.500 mm stehen 2 bzw. 3 Stapelstationen zur Verfügung, was jedoch unterschiedliche Schnittfolgen erforderlich macht.

Die GEORG precisioncut TBA400 verfügt über 2 Stapelwagen, die beide automatisch ausgetauscht werden können. Während auf dem einen die Bleche gestapelt werden, können von dem anderen die fertig gestapelten Kerne entnommen werden oder die Fädelbolzen für die folgende Kernform geändert werden.

Das Messen der Blechpakethöhe spielt für den Stapelprozess eine wichtige Rolle. Anpassungen sind erforderlich, um die Abweichungen der tatsächliche Blechdicke an die theoretischen Werten anzupassen.

Zusammenbau eines Transformatorenkerns

Der Zusammenbau eines Trafokerns durch Einschichten des Unterjochs kann auf zweierlei Weise erfolgen – in vertikaler oder horizontaler Position. Bei der horizontalen Methode kann es aufgrund von Jochquerschnitten oder der Form der Jochspannvorrichtungen zu Einschränkungen kommen; in solchen Fällen wird das vertikale Einschichten bevorzugt. Bei beiden Methoden wird der Trafokern ohne Oberjoch gebaut und der Kern ist somit E-förmig. Das Oberjoch wird erst eingeschichtet, nachdem alle Hoch- und Niederspannungspulen auf die Schenkel gebracht wurden.

Der gesamte Zusammenbauprozess beginnt bereits im Stapler, wo die abgeschnitten Bleche bereits zu Schenkel- und Jochpaketen gruppiert werden. Die Fädelbolzen werden durch andere ersetzt, welche geeigneter sind für den Transport der kompletten Schenkel, die eine feste Form haben. Die Schenkel werden per Kran entnommen.

Nachdem alle Schenkel mittels Ausrichtungsbolzen auf dem Legetisch fixiert wurden, werden alle notwendigen Befestigungen wie Halter für die Ausrichtungsbolzen, Stützen oder Klemmen montiert, welche notwendig sind, um den Schenkel in einer festen und sicheren Position zu halten. Beim vertikalen Zusammenbau wird der Tisch um 90° zum Boden geneigt mittels einer Traverse und das untere Joch, welches nun nach oben zeigt, wird in einzelnen Blechpaketen eingebaut.

Nachdem das Joch eingeschichtet ist, wird der Tisch in die horizontale Position zurückgeschwenkt und dann um 180° gedreht, so dass der Kern dann mit dem eingebauten Joch Richtung Boden zeigend mittels Kran und Schlinge entnommen werden kann.

Bei der horizontalen Montage wird das untere Joch in gleicher Weise wie bei der senkrechten Montage eingebaut, lediglich in horizontaler Position, da der Tisch mit dem fertigen Kern nach unten kippt.

Die Montageplattformen aller Tische sind vom Bediener leicht in der Höhe verstellbar und so den verschiedenen Körpergrößen und Stapelhöhen, die sich im Prozess ergeben, anzupassen.

Um das Ziel verlustarme Transformatoren in höchster Qualität zu erreichen, sind sowohl die Präzision der geschnittenen Bleche als auch das Stapeln zum Kern mit geringstem Eckspalt zwischen Schenkel- und Jochblechen essentiell. Mit den GEORG Kernblechschneidanlagen TBA und den GEORG Stapeltischen wird dies erreicht.

Schwarz. Weiß. Oder dazwischen.

Das Spektrum der weltweit führenden GEORG TBA Schneidanlagen gibt es für High Level und Medium Level Anforderungen für Leistungs- und Verteilertransformatoren. Je nach Anwendungsbereich und Erfordernissen stehen verschiedene Ausführungen zur Verfügung und können auch auf die individuellen Kundenanforderungen zugeschnitten werden.

Die Schneidanlagen können komplettiert werden durch klassische oder hoch automatisierte Stapelsysteme. So stellt z.B. die GEORG robotline eine integrierte voll automatisierte Schneid- und Stapellösung dar für Verteilertransformatoren ohne jegliches manuelle Stapeln. Der GEORG autostack ist ein hochautomatisiertes bedienerloses Stapelsystem, offline. Und die GEORG precisioncut TBA400 verwendet zwei Stapelwagen, die beide automatisch gewechselt werden können. Diese Anlage ist entwickelt worden für höchsten Ausstoß unter Verwendung modernster Stanz- und Schneidaggregate in Kombination mit einem Fädelbolzenstapelsystem, welches zu den effizientesten Methoden zur Herstellung von Transformatorenkernen zählt.

Interview mit René Mrajca

CEO von Elpro-Energo Transformers s.r.o.

Können Sie bitte kurz ihr Unternehmen vorstellen?

Es war ein direkter Weg vom Handel mit Transformatoren zur eigentlichen Fertigung. Ich habe Hochspannungs-Ingenieurwesen an der Universität in Brünn studiert. In meinem ersten Beruf habe ich SGB Transformatoren aus Regensburg und später auch aus Neumark verkauft. Ich habe mein ganzes Leben Trafos verkauft, bis mir die Idee kam, selbst welche zu produzieren.

Wie kam es dazu, dass Sie sich entschieden haben ihr eigene Trafofertigung aufzubauen?

Unsere Anforderungen wuchsen und wir fanden nicht den richtigen Partner auf dem Markt, der sie erfüllen konnte, insbesondere hinsichtlich Stückzahlen, Terminen und letztendlich Qualität. Somit blieb uns keine andere Wahl, als selbst aktiv zu werden.

Mit welchem Hintergrund und professioneller Erfahrung haben Sie die Entscheidung getroffen ein neues Transformatorenwerk in Europa zu bauen?

Wenn Sie sich ihr ganzes Leben mit diesen Dingen beschäftigt und viele verschiedene Hersteller besucht haben, dann entwickeln Sie eine Beziehung zu diesen Produkten. Sie wissen, was der Kunde wünscht und was er sucht. Diese Dinge sind für Sie offensichtlich. In der Schule erlernt man das Grundwissen, den Rest in der täglichen Praxis.

Worauf haben Sie beim Aufbau Ihres neuen Werkes besonders geachtet?

Wir haben das Verwaltungsgebäude und die erste Fertigungshalle errichtet, nun sind wir dabei die zweite Halle fertigzustellen. Wir haben uns selbst bzgl. der Konstruktion klare Ziele gesetzt, so z.B. die Vermeidung von Metallelementen wie Bleche an den Fassaden der Hallen, um einen Faraday-Käfig zu vermeiden. Hauptsächlich haben wir Holz eingesetzt. Wir wollten außerdem so viel wie möglich natürliches Licht nutzen, daher haben wir Glaskuppeln ins Dach eingebaut und haben eine Fußbodenheizung auf der Gesamtfläche von 6.500 m² verlegt. Wir haben eine eigene Küche und verwenden frische Nahrungsmittel.

Wir können uns vorstellen, dass der Aufbau einer neuen Firma herausfordern ist. Was fanden Sie hilfreich?

Das Allerwichtigste ist die Begeisterung der Mitarbeiter an ihrer Arbeit. Wenn eine Gruppe enthusiastischer Menschen zusammenkommt und mit Herz und Seele an die Arbeit geht, können wahrscheinlich alle Probleme gelöst werden und die Arbeit wird gesegnet sein. Es macht Freude, in einem solchen Team zu leben und zu arbeiten.

Warum haben Sie sich für GEORG Maschinen entschieden?

Die Entscheidung für GEORG war klar. GEORG ist eine Legende in der Trafowelt. Jeder Qualitätshersteller mit Namen betreibt eine GEORG. Wir haben lediglich den richtigen Maschinen-Typ ausgewählt.

Welche Erfahrung haben Sie bei der Projektabwicklung gemacht? Wie schätzen Sie die Zusammenarbeit mit GEORG?Die GEORG Mitarbeiter arbeiten professionell, sie kennen ihren Job, und die Montage der Anlage verlief reibungslos. Alles mit großer Präzision, manchmal sogar mittels Laser. Sie wissen genau, worauf sie achten müssen, damit es beim Betrieb nicht zu Problemen kommt. Und sollten mal welche auftreten, dafür gibt es dann eine Hotline, wo die Probleme dann sofort gelöst werden. Sollte ein Problem auftauchen, so profitieren wir mit dieser Möglichkeit von ihrer Erfahrung.

Neben einer guten Maschine ist die Unterstützung durch den Lieferanten im Falle eines Problems zunehmend wichtig. Die GEORG TBA Anlage ist mit dem GEORG connectedservice System ausgestattet für online Unterstützung. Haben Sie bereits Erfahrung damit?

Dieser Service funktioniert hervorragend. Es ist perfekt, dass da immer jemand an der anderen Seite ist, der die Maschine kennt und beraten kann. Wir haben auf dieses Weise schon einige Fragen klären können. Das Schlimmste ist, wenn ihr Kunde wartet und ihre Maschine wegen eines Fehlers nicht produziert.

Sie haben sich sowohl für die GEORG Trafobandanlagen als auch für die Kernlegetische von GEORG entschieden. Wie ist hier ihre Erfahrung?

Wir haben auch alle Tische von GEORG gekauft, da sie perfekt zu den Kerngrößen passen, die wir herstellen. Es ist nicht einfach einen Tisch zu bauen, der eine oder drei Tonnen oder sogar mehr tragen und händeln kann und das bei einer Genauigkeit von 1/10 Millimeter. Ungenauigkeiten resultieren direkt in Kernverlusten.

Bei der Auswahl Ihrer Schneidanlage haben Sie sich für eine Anlage zur Herstellung kompletter Schenkel- und Jochpakete mit anschließender manueller Kernmontage entschieden – nicht für eine Lösung mit Roboter. Warum?

Als wir die Anlage 2018 bestellten, hatten wir das Gefühl, dass die Robotertechnik noch am Anfang stand. Wir waren durch die Größe der Anlage aber auch durch die Kerngröße, die die Roboter damals händeln konnten, eingeschränkt. Jede Entwicklung braucht seine Zeit. So entschieden wir uns für die Option zur manuellen Kernmontage.

Spielt die Reduzierung der Kernverluste eine wichtige Rolle?

Die strenge Norm Ecodesign Tier 2 hat einen großen Bedarf an Trafoblechen generiert, auf den der Markt in keiner Weise vorbereitet war. Dies hat Auswirkungen auf die Stahlindustrie und die Walzwerke. Jedoch hat niemand für lange Zeit in diese Industrie investiert, da ihre Zukunft in Europa ungewiss war. Das meiste Material wurde aus Asien importiert. Heute ändert sich die Welt und Transporte werden teurer und schwieriger. Lieferungen aus Asien verzögern sich.

So warten wir auf Investoren, die sich für Neuinvestitionen und Modernisierungen entscheiden. Ein einziger Premium-Hersteller für ganz Europa ist nicht ausreichend. Der Markt verfügt nicht über die Qualität, und das betrifft alle Trafohersteller.

Wer sind Ihre Kunden? Wo liegen Ihre Hauptabsatzmärkte?

Die bedeutendsten Märkte sind für uns die Tschechische Republik, Polen, Deutschland und die Slowakei. Kurz gesagt in unserer Nachbarschaft, damit jeder der will uns jederzeit besuchen kann. Jeder kann sich einen Überblick über den Produktionsstatus verschaffen und sein Produkt persönlich abnehmen.

Gibt es besondere Eigenschaften (Alleinstellungsmerkmale) bei Ihren Transformatoren, die sie besonders hervorheben möchten?

Heute ist es noch zu früh, Ihnen besondere Highlights zu nennen. Wir haben den Transformator selbst entwickelt, einschließlich seiner elektrischen und mechanischen Konstruktion. Unser Slogan „Trafo, které Vas prezije“ bedeutet „Der Trafo, der Sie überlebt“ und dieser Anforderung stellen wir uns selbst. Was wir jetzt zum Schluss noch benötigen ist die letzte Stufe, die Niederspannungsfüllung. Somit ist das Produkt fertig und bereit zur Auslieferung an den Kunden. Für uns bedeutet das einen Service für die Menschen, damit sie Licht und Wärme in ihren Häusern haben.

Informationen zur Firma

Elpro-Energo Transformers s.r.o.

Addresse: Hnojnik 472,

CZ-739 53 Hnojnik

Homepage: www.czechtrafo.cz

Gegründet: 8 Oktober 2018

Produktionsfläche: 2 x 6500 m2

Anzahl der Mitarbeiter: > 50 Personen

Produktbereich: 25 kVA bis10 MVA