Отдельные компоненты установок для обработки ленточных материалов

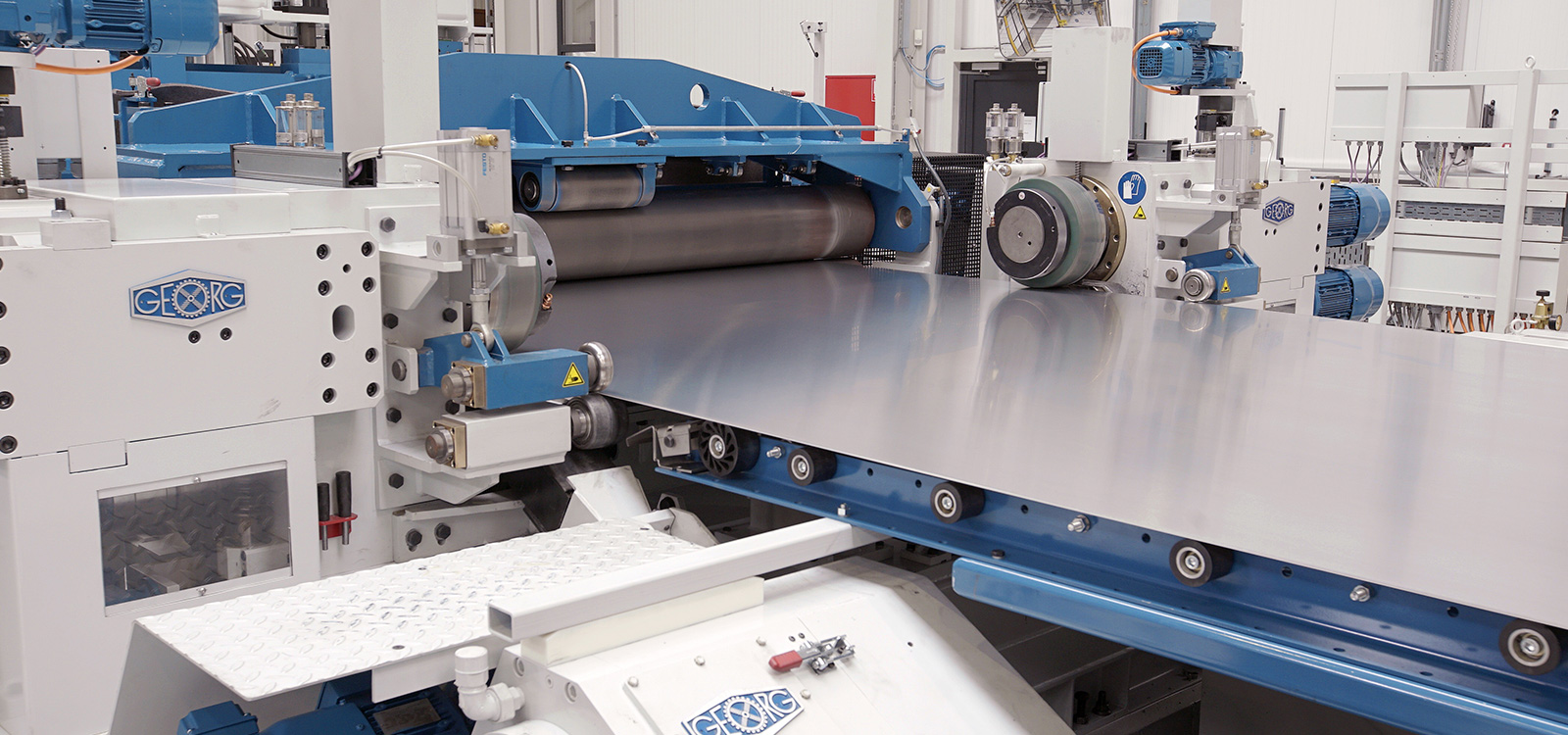

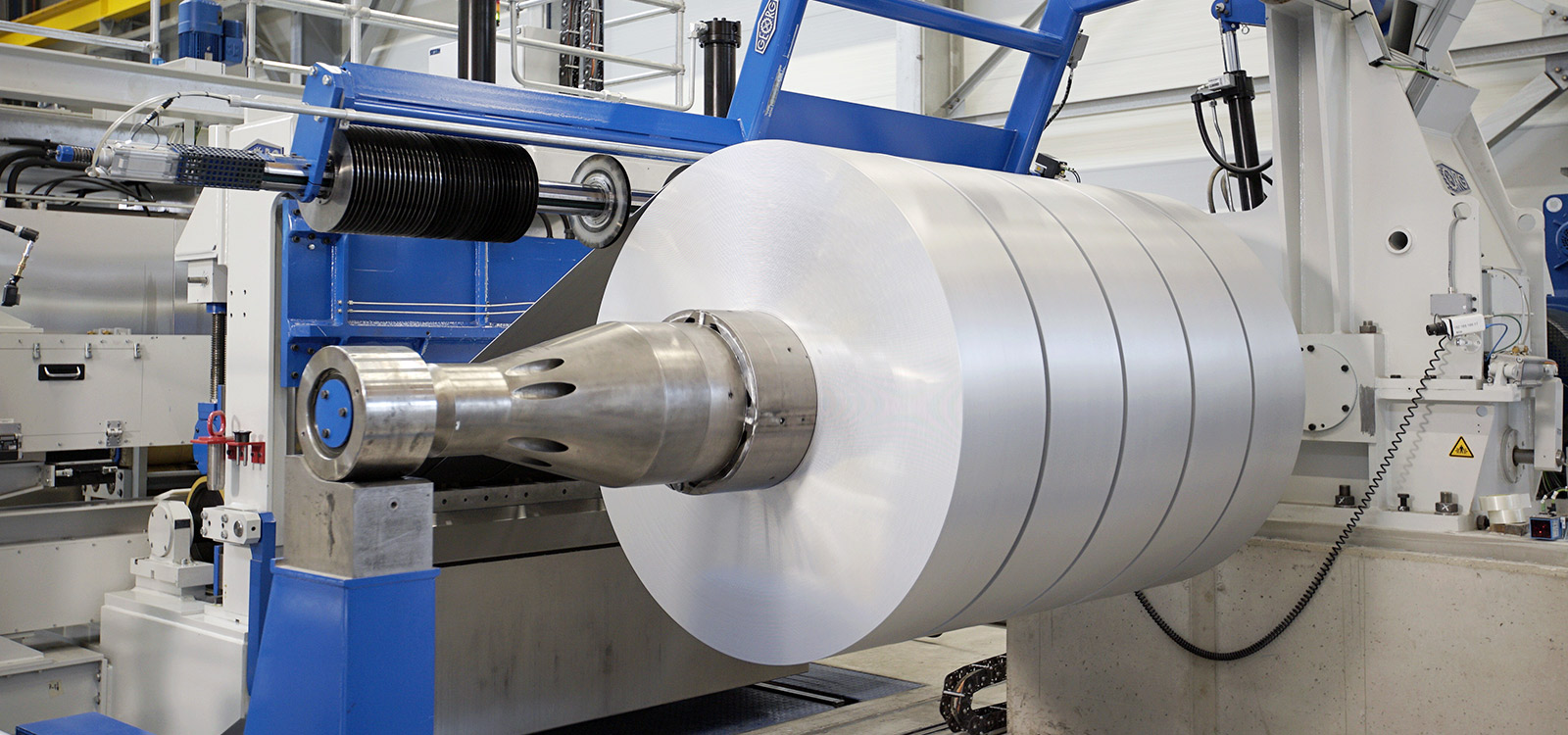

Задача разматывателя состоит в том, чтобы непрерывно разматывать ленту с созданием постоянного натяжения при работе в генераторном режиме, а также работа в двигательном режиме для ввода ленты в установку.

Основные параметры

- Двигательный режим для поддержки ввода ленты в установку. > при вводе ленты

- Разматыватель рулонов массой от 5 до 40 т при ширине ленты более 2.400 мм

- Различное натяжение ленты

- Различные диаметры рулонов за счет сменных валов намотки, дополнительных насадных сегментов, резиновой гильзы или разжимных валов

- Возможность поставки в виде двойного разматывателя в исполнении с поворотной головкой или в виде разматывателя с двойным конусом

- для скоростей движения ленты от 60 м/мин до 1.800 м/мин

- Приводы постоянного тока или трехфазные

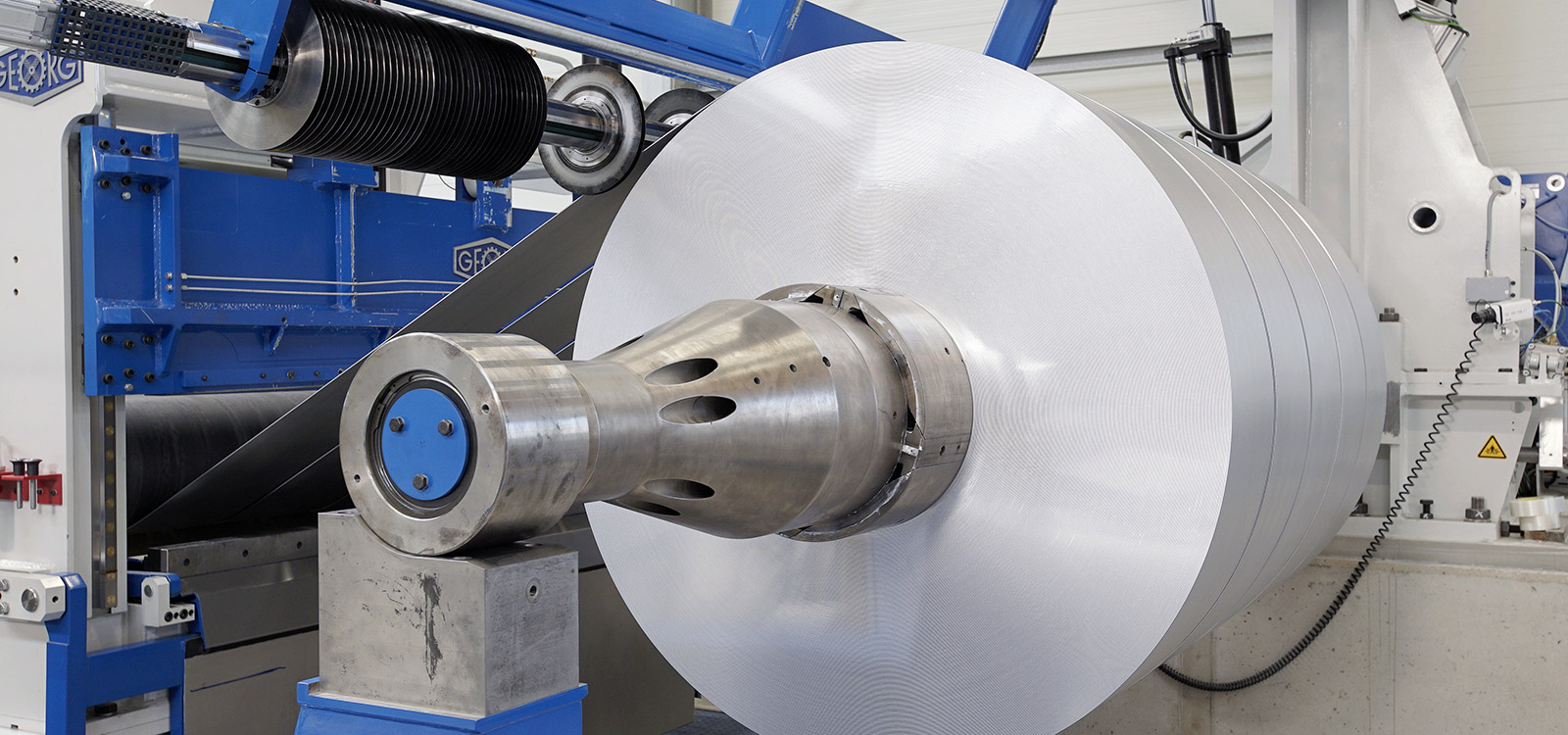

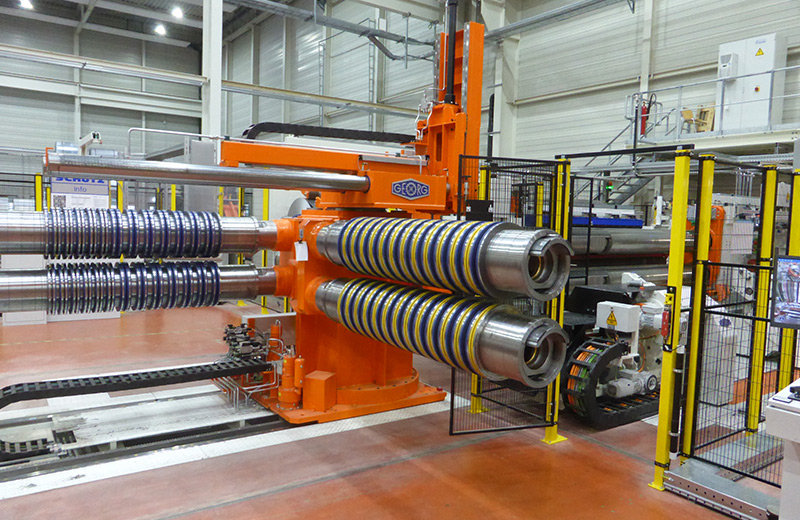

Основные параметры

- Намотка отрезанных кромок или разделенных на полосы лент на рулоны с ровными кромками с определенным постоянным натяжением

- Наматыватель рулонов массой от 5 до 40 т

- Ширина ленты от менее 20 мм до более 2.400 мм

- Для намотки рулонов с различным внутренним диаметром: 406 мм, 508 мм, 610 - 762 мм

- Закрепление отдельных полос в щели на гильзе или намотка с помощью ременного захлестывателя

- Внутренний диаметр рулона определяется сменными насадными сегментами, резиновой гильзой, сменными валами и креплением со сменной головкой с автоматическим гидравлическим зажимом вала, привинчиваемыми фланцевыми валами

- от 20 т с опорным подшипником и роликом

- для скоростей движения ленты от 60 м/мин до 1.800 м/мин

- Приводы в технике постоянного тока или трехфазные

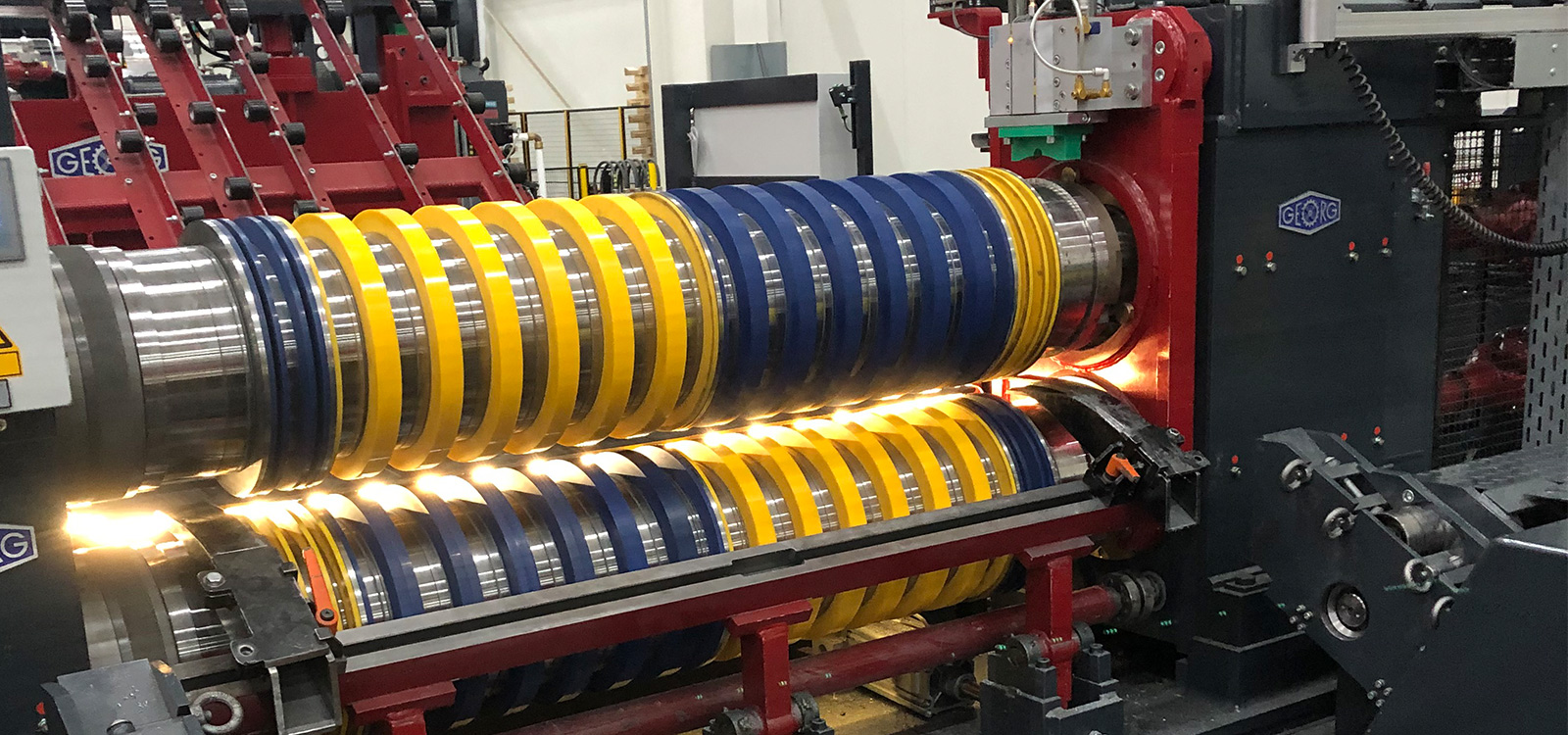

Для обработки стальной ленты, ленты электротехнической или нержавеющей стали, а также цветных металлов, таких как алюминий и алюминиевые сплавы, медь, латунь и титан.

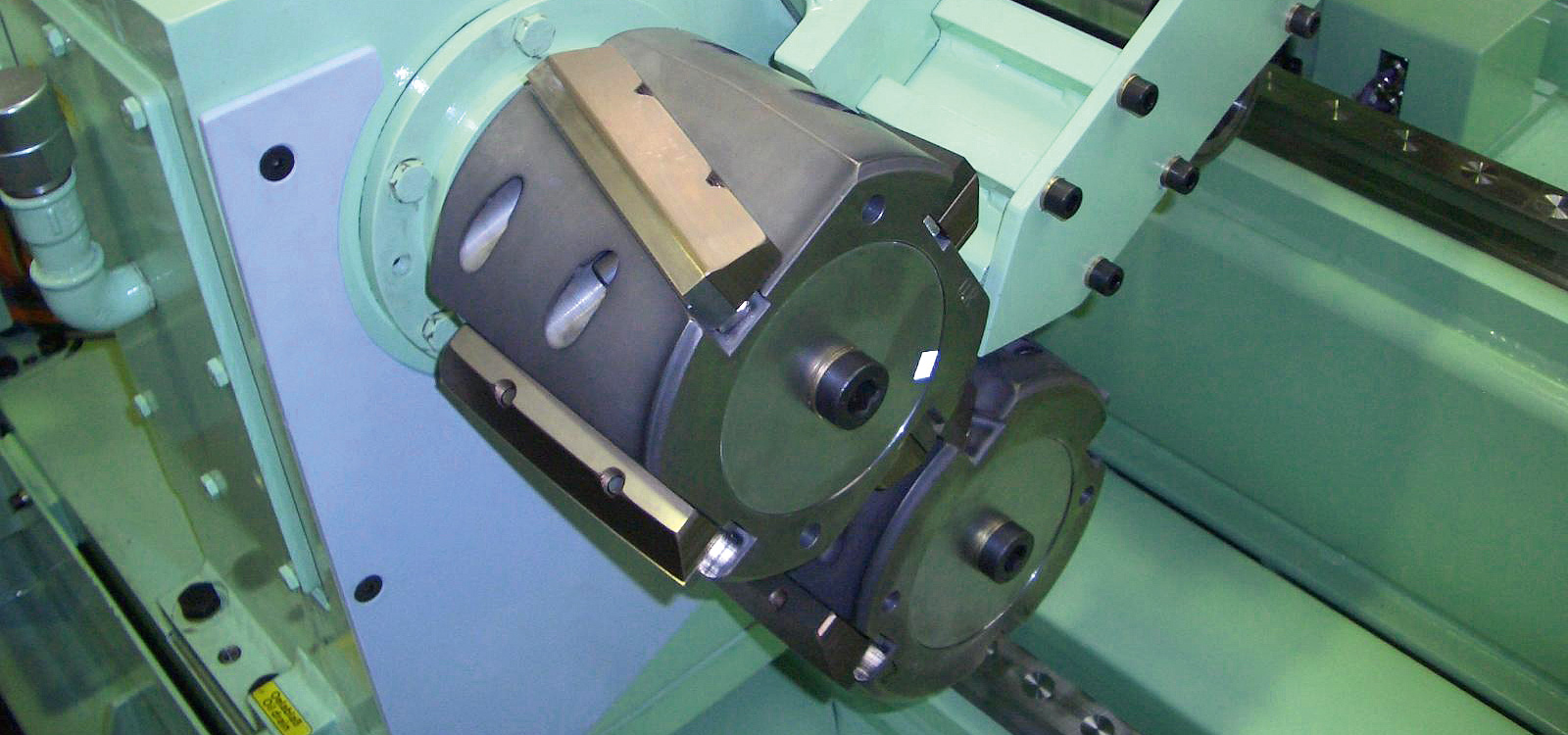

Основные параметры

- Ширина ленты до 2.900 мм в зависимости от материала и требований заказчика

- Для скоростей установки до 600 м/мин в зависимости от свойств материала и требований заказчика

- Продольная резка материалов в типовых диапазонах толщины 0,08 – 0,8 мм, 0,1 – 1 мм, 0,3 – 4,0 мм, 0,5 – 6 мм, 1 – 8 мм, 2 – 10 мм

- Высокая точность резки при минимальных допусках

- Идеальное качестве резки с минимальными заусенцами на кромках

- Высокая степень автоматизации при минимальном времени наладки и низком потреблении энергии

- Ножницы продольной резки шпиндельной конструкции

- Исполнение в виде сменных ножниц с поворотными дисками и сменными каретками

- Автоматическая передача инструментов между ножницами продольной резки и рамой для подготовки ножей

- Автоматический гидравлический зажим ножей

Наматыватель кромочных полос

Полоски, образующиеся при отрезании кромок ленты, направляются за ножницами вниз или, при обработке тонкого материала, всасываются через систему вентиляторов и автоматически наматываются в рулоны на специальном наматывателе. Намотанный рулон транспортируется вверх с помощью подъемного устройства и укладывается в контейнер.

Для обработки стальной ленты, ленты электротехнической или нержавеющей стали, а также цветных металлов, таких как алюминий и алюминиевые сплавы, медь, латунь и титан.

Основные параметры

- Ширина отрезанных полос 3 мм - 100 мм в зависимости от материала и требований заказчика

- Система утилизации кромочных полос в различных диапазонах толщины 0,08 – 0,8 мм, 0,1 – 1 мм, 0,3 – 4,0 мм, 0,5 – 6 мм, 1 – 8 мм и 2 – 10 мм (возможна только резка)

- Для скоростей установки до 600 м/мин при измельчении и более 1.800 м/мин при намотке кромочных полос

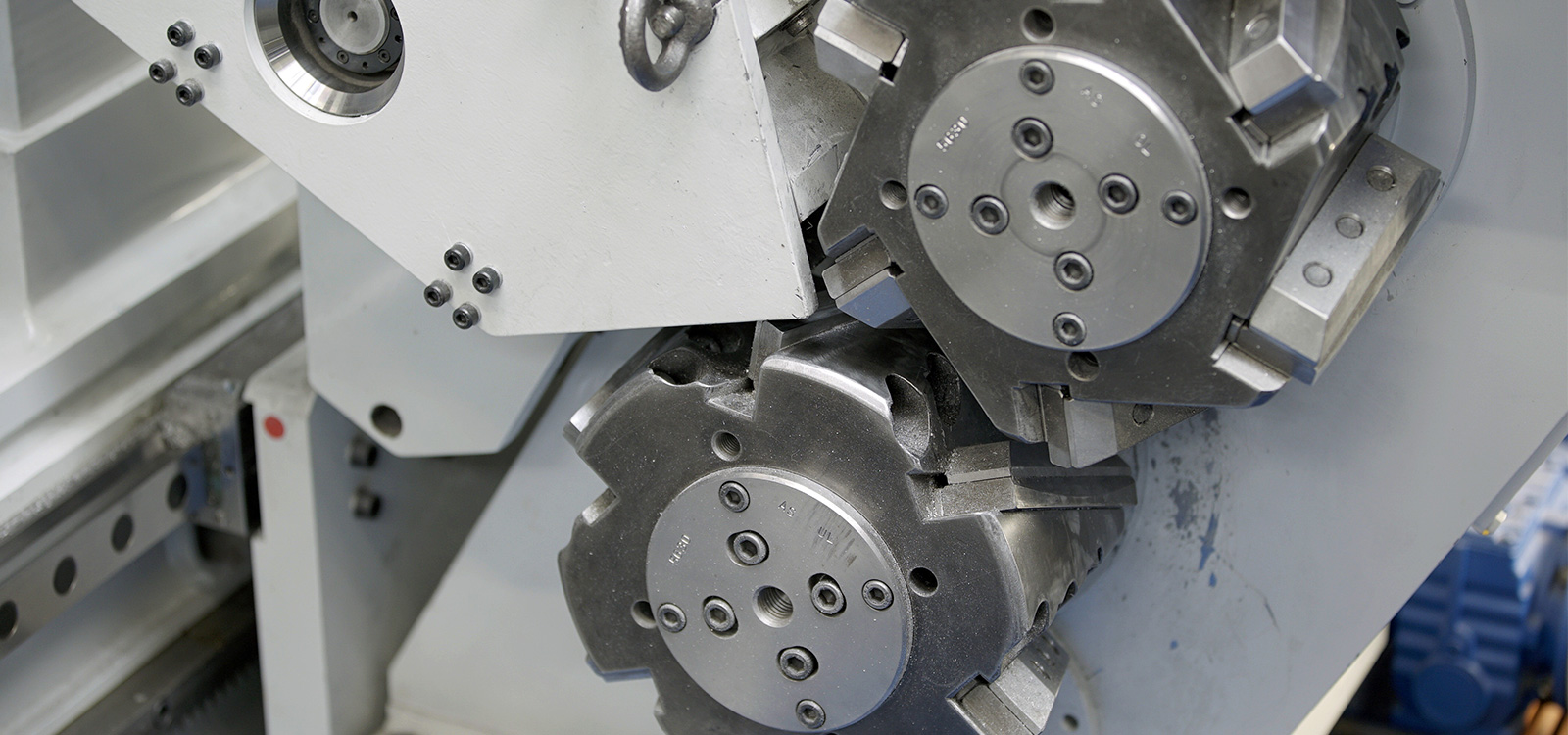

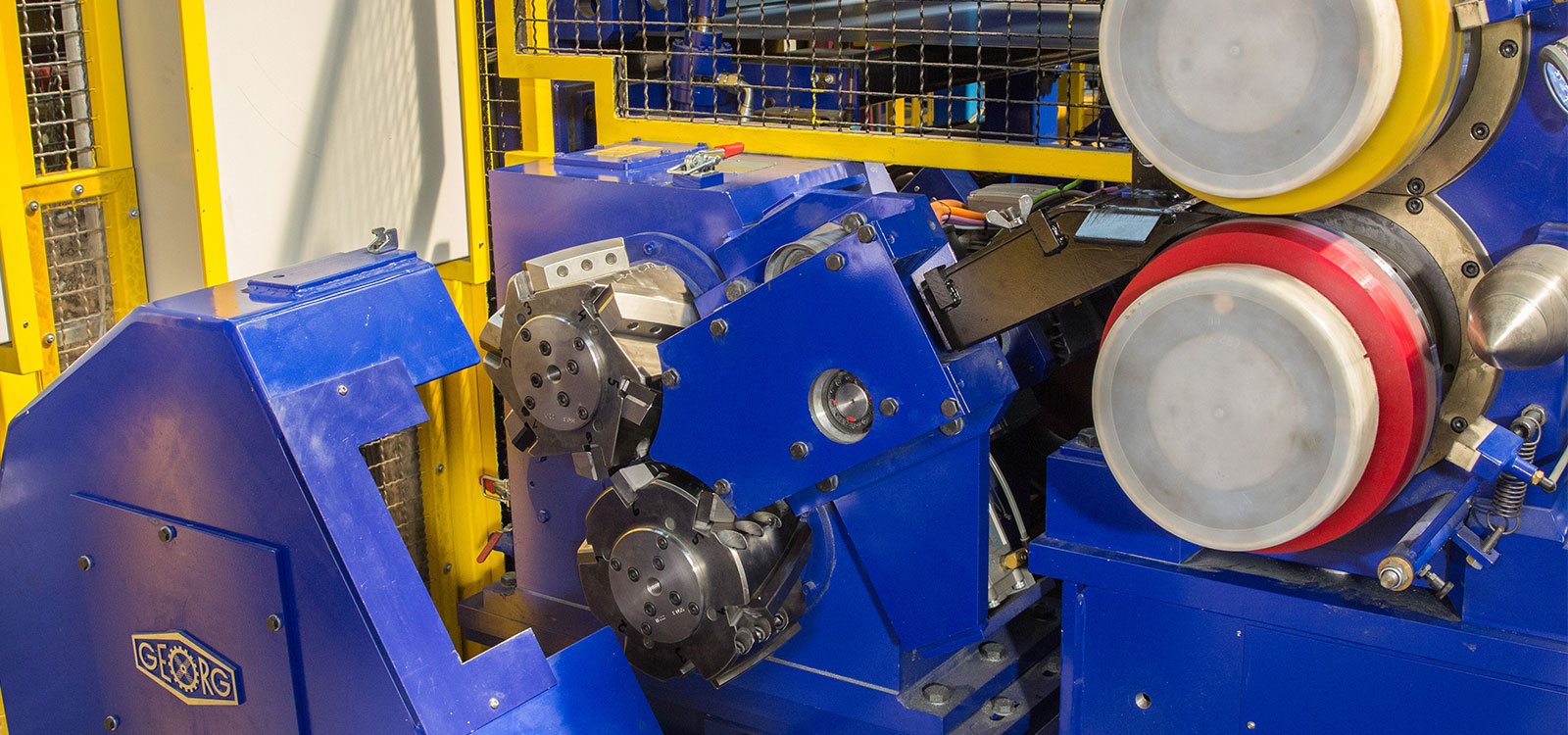

Измельчитель кромочных полос

Полоски, образующиеся при отрезании кромок ленты, разрезаются в измельчителе на короткие отрезки и отводятся по лотковому ленточному транспортеру.

Основные параметры

- Автоматическая настройка на ширину ленты и регулировка зазора резания

- Бесшумное измельчение кромочных полос

- Две режущих кромки на ноже

- Заточка ножей на обычном плоскошлифовальном станке - шлифовального вала не требуется

- Закаленные тянущие валы с индивидуальным приводом для втягивания и транспортировки тонких кромочных полос

- Большой срок службы ножей

- Не требуется установки подгоночных пластин после заточки ножей

Ножницы для обрезки концов ленты на входе установки для обработки ленточных материалов отрезают непригодные участки в начале и конце ленты, а на выходе установки отрезают ленту заданной длины, линия реза перпендикулярна направлению движения.

Основные параметры

- Для ленточных материалов, таких как сталь, нержавеющая сталь, алюминий, медь, а также их сплавы

- С различной плотностью и пределом текучести

- Для лент шириной более 2.200 мм

- Различные исполнения для ленты толщиной 0,1 мм - 10 мм

- Поперечная резка лент в старт-стопном режиме

- Предварительная установка длины резания

- Механическое и гидравлическое закрепление ножей

- Механическая и полуавтоматическая регулировка зазора резания

Высокопроизводительная правильная машина GEORG оборудована интегрированной, частично или полностью автоматизированной системой смены, комплекты правильных роликов которой состоят, в зависимости от требований, из шести или четырех валов.

Ножницы GEORG для поперечной резки известны во всем мире своей точностью и эффективностью. Мы предлагаем их в различных вариантах исполнения, как для непрерывной резки, так и для работы в старт-стопном режиме.

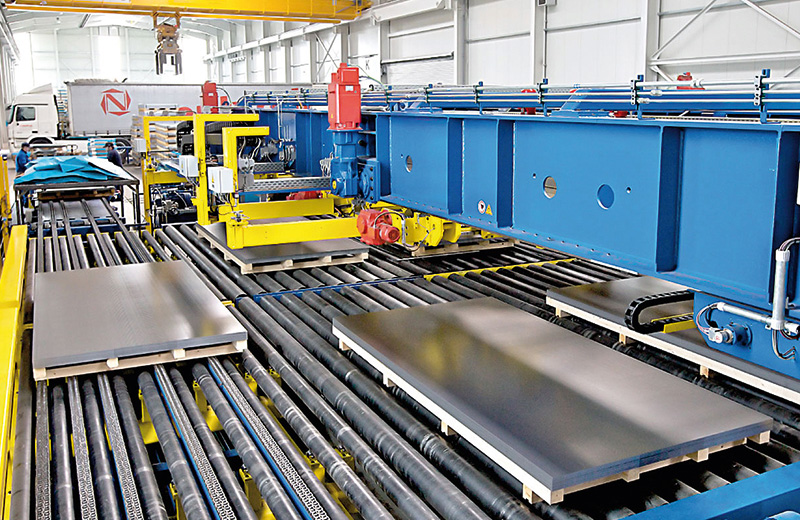

Нарезанные пластины различной толщины, ширины и длины укладываются на паллетах в пакеты с ровными кромками, без повреждения отдельных пластин.

В зависимости от свойств материала применяются различные системы укладки:

- Магнитные укладчики для ферромагнитных материалов

- Вакуумные укладчики для немагнитных материалов (например, алюминия или аустенитных сталей)

- Пневматические укладчики для материалов с чувствительной поверхностью

- Одна или несколько позиций укладки для смены "на ходу"

- Укладка длинных пластин или несколько позиций укладки

- Расчет на укладку одной или нескольких полос

- Ширина ленты более 2.650 мм

- Скорость движения ленты до 120 м/мин

- Режимы работы: укладка пластин в старт-стопном режиме, укладка пластин в режиме торможения и укладка пластин в непрерывном режиме

- Управляемые ЧПУ подвижные и поворотные упоры с автоматической настройкой на различные форматы пластин

- Возможна укладка по маске (в футляр)

- Высокодинамичные серводвигатели приводов перемещения для быстрой смены программ укладки

Регулируемые серводвигатели для магнитных или вакуумных транспортеров

Цитата

"Прогрессивные установки должны давать стабильно убедительные результаты. Поэтому мы разрабатываем технологии для будущего".

Антонио Гарсиа, GEORG bandanlagen

Сервис

GEORG protectionworld

Сервис GEORG protectionworld Life Cycle Quality Management представляет собой пакет полной технической поддержки на протяжении всего жизненного цикла ваших машин и установок. Это способствует существенному снижению расходов на эксплуатацию наших установок и повышению их прибыльности.

Загрузка

- Image brochure GEORG finishing lines division 4 МБ Посмотреть

- Datasheet GEORG slitting shears 613 кБ Посмотреть

- Datasheet GEORG edge-trimming shears 442 кБ Посмотреть

- Datasheet GEORG cut-off edge removal 500 кБ Посмотреть

- GEORG levelers for metal strips and plates 941 кБ Посмотреть

- GEORG levelers for steel services and aluminium industry centre 416 кБ Посмотреть

- GEORG high performance levelers 425 кБ Посмотреть

Контакты

У вас есть вопросы по нашим продуктам и сервисным услугам?

Ваше персональное контактное лицо всегда к вашим услугам!