Einzelkomponenten bandanlagen

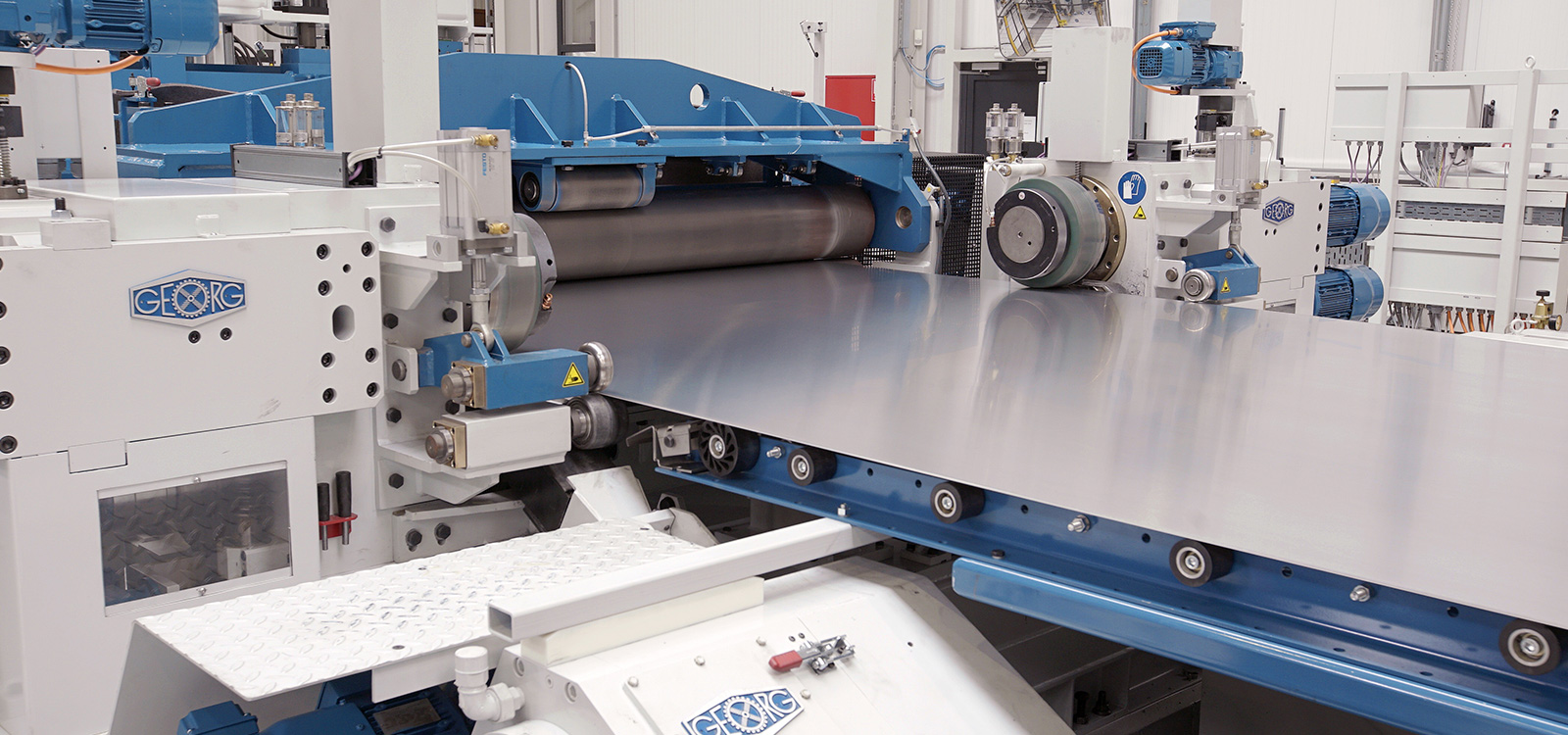

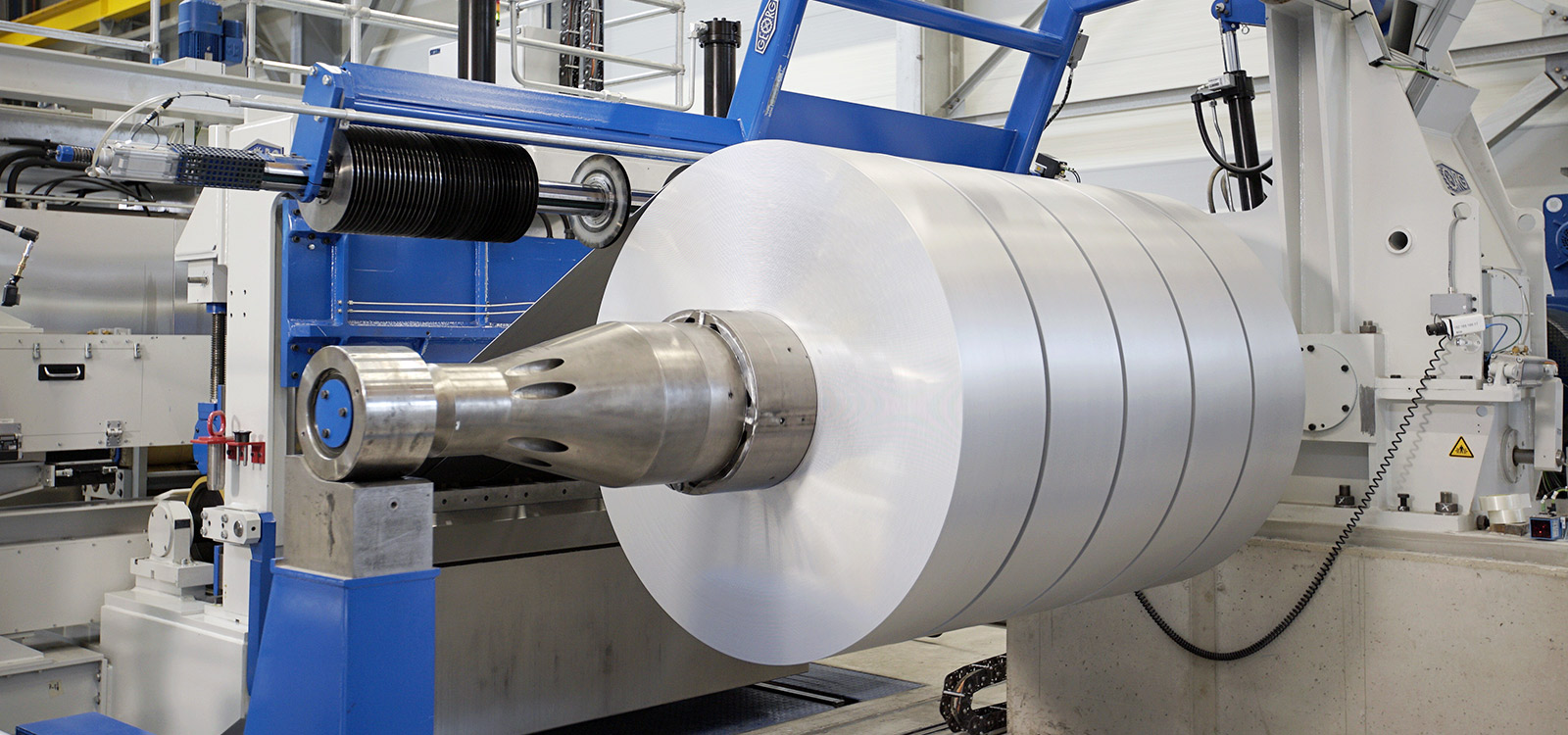

Die Aufgabe des Abwickelhaspels besteht in dem kontinuierlichen Abwickeln des Bandes unter Aufbau eines konstanten Bandzuges im generatorischen Betrieb sowie motorische Unterstützung des Einführen des Bandes im Einziehbetrieb.

Die wichtigsten Parameter

- motorische Unterstützung des Einführens des Bandes im Einziehbetrieb. -> beim Einführen des Bandes

- Abwickelhaspel für Bänder mit Coilgewichte zwischen 5 und 40 t Coilgewicht und Bandbreiten bis zu 2.900 mm // 114"

- Auslegung auf verschiedenste Bandzüge mit hochgenauer Bandzuregelung

- Unterschiedliche Coildurchmesser über wechselbare Wickelwellen, zusätzliche Aufsatzsegmente, Gummihülse oder durchspreizbare Haspelwellen

- lieferbar auch als Doppelabwickelhaspel in Wendekopfausführung oder als Doppelkonushaspel

- für Bandgeschwindigkeiten von 60 m/min bis zu 1.800 m/min

- Antriebe in Gleichstrom- oder Drehstromtechnik

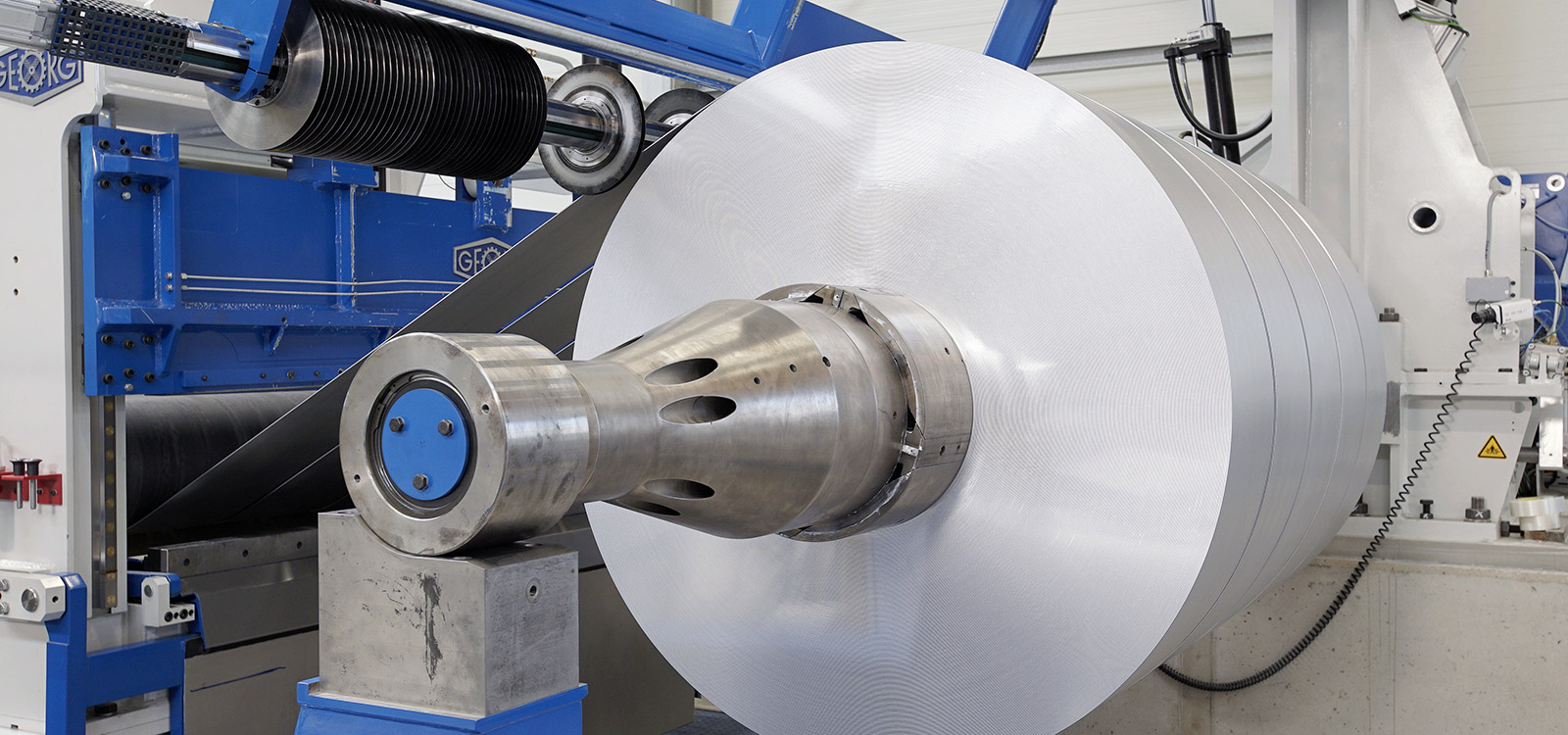

Die wichtigsten Parameter

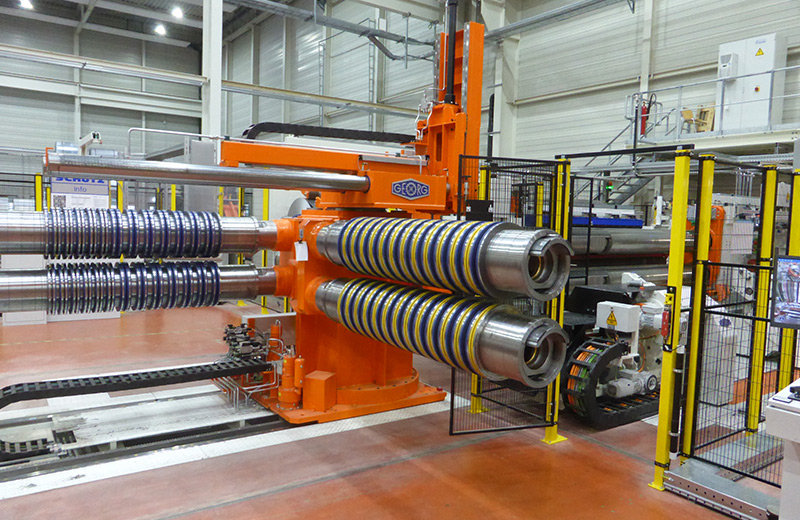

- kantengerades Aufwickeln von besäumten oder längsgeteilten Bändern unter definierten und konstantem Bandzug zu Coils

- Aufwickelhaspel für Coilgewichte zwischen 5 und 40 t Coilgewicht

- Bandbreiten von < 20 mm bis zu 2.900 mm // 114"

- für verschiedenste Coilinnendurchmesser 406 mm, 508 mm, 610 mm bis 762 mm

- Klemmung der Einzelstreifen über Klemmschlitz, auf Hülse oder Anwickeln über Riemenwickler

- Coilinnendurchmesser über wechselbare Aufsatzsegmente, Gummihülse, Wechselwellen und Wechselkopfaufnahme mit automatischer hydraulischer Wellenklemmung, anschraubbare Flanschwellen

- ab 20 t mit Stützlager und Lagerrolle

- für Bandgeschwindigkeiten von 60 m/min bis zu 1.800 m/min

- Antriebe in Gleichstrom- oder Drehstromtechnik

Für die Bearbeitung von Stahlband, Elektroband, Edelstahl sowie Nicht-Eisenmetallen wie Aluminium und Aluminiumlegierungen, Litho, Kupfer, Messing und Titan.

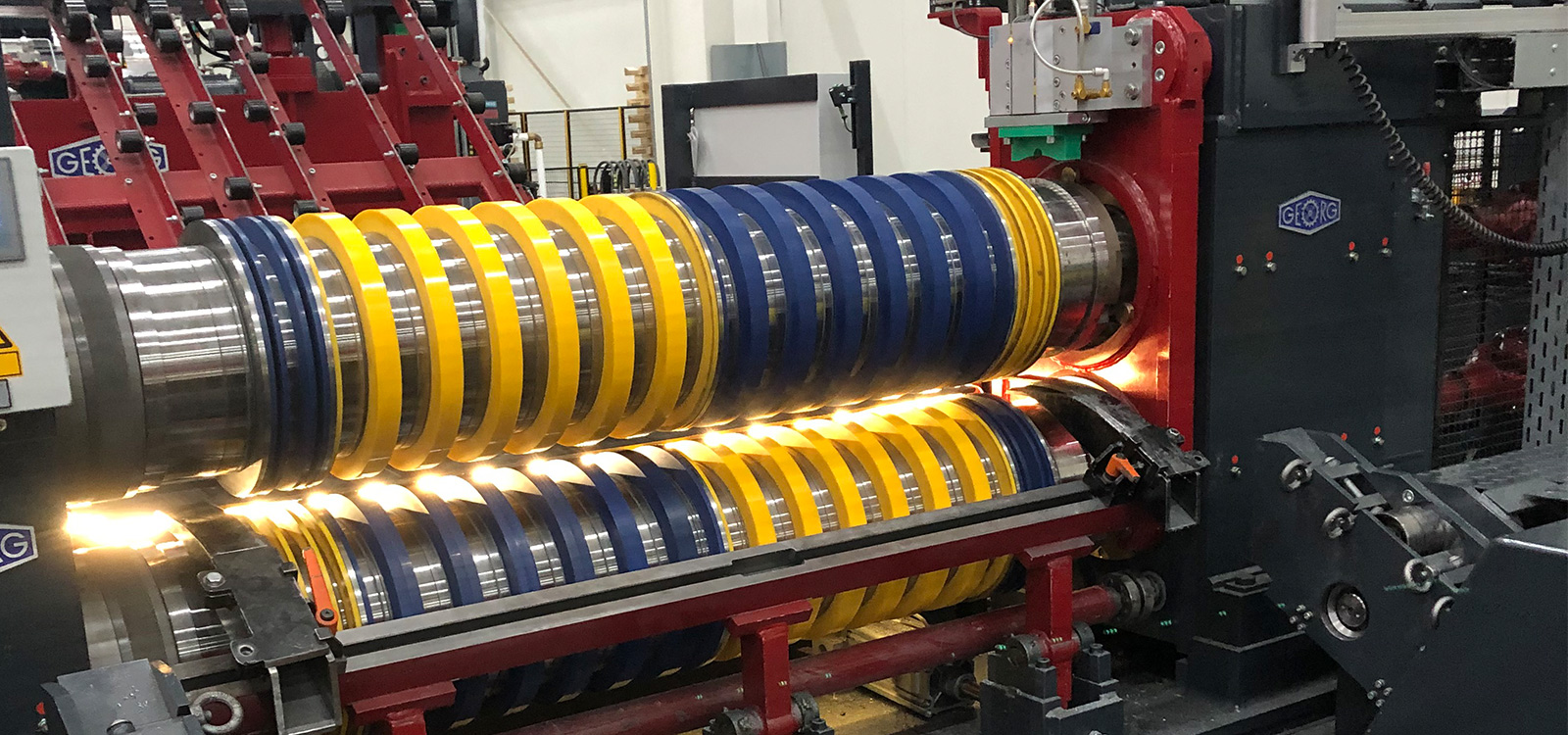

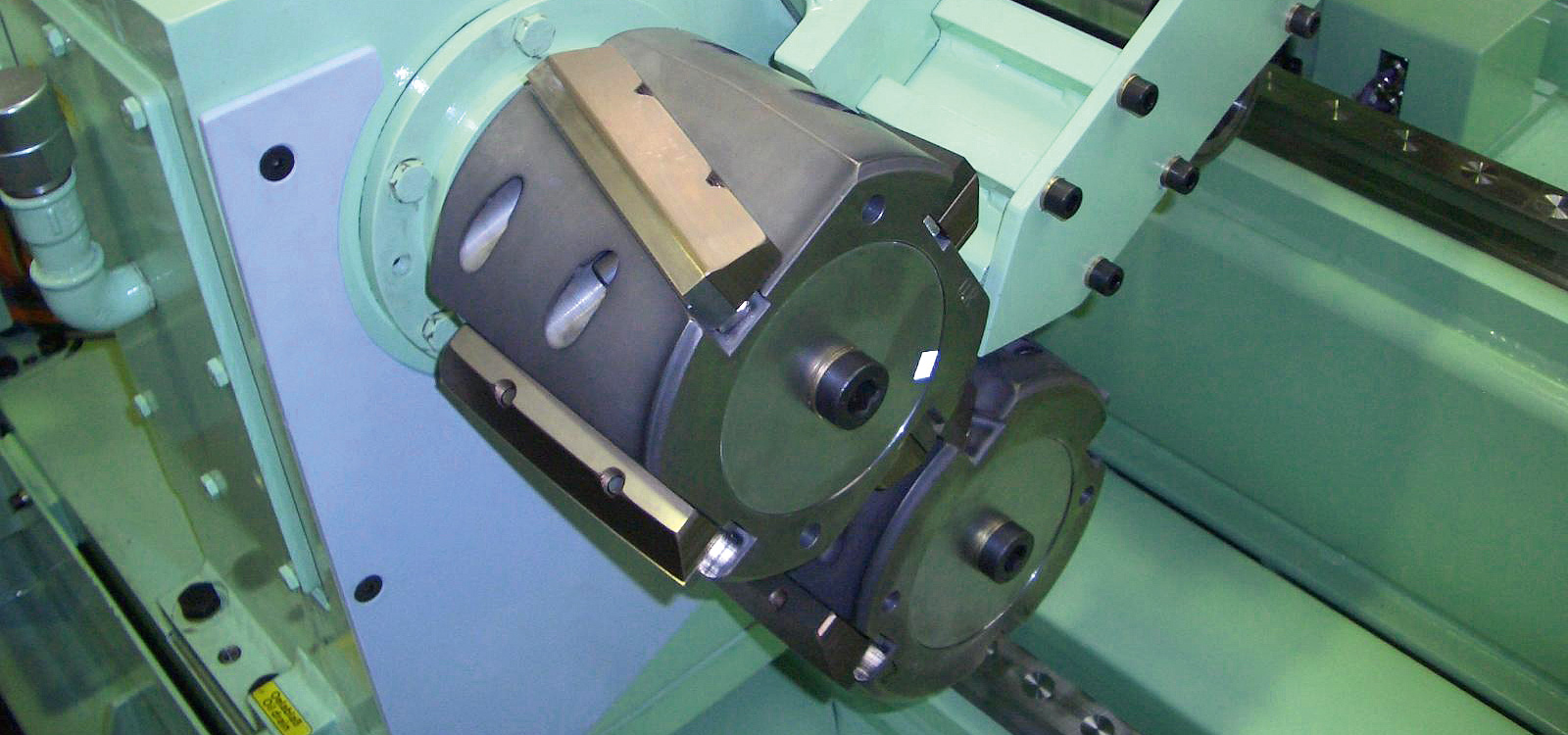

Die wichtigsten Parameter

- Bandbreiten bis zu 2.900 mm, abhängig vom Material und Kundenbedarf

- Für Anlagengeschwindigkeiten bis zu 600 m/min abhängig von Materialeigenschaften und Kundenbedarf

- Längsteilen typischer Dickenbereiche von 0,08 – 0,8 mm, 0,1 – 1 mm, 0,3 – 4,0 mm, 0,5 – 6 mm, 1 – 8 mm, 2 – 10 mm

- Hohe Schnittgenauigkeit bei niedrigen Schnitttoleranzen

- Perfekte Schnittqualität mit sehr wenig Grat an den Schnittkanten

- Hoher Automatisierungsgrad bei Minimierung von Rüstzeiten

- Niedriger Energieverbrauch

- Längsteilscheren in Spindelbauweise

- Ausführung als Wechselscheren mit Drehscheibe und Wechselwagen

- Automatischer Werkzeugwechsel zwischen Längsteilschere und Messervorbaugerüst

- Automatische hydraulische Werkzeugklemmung

- Mit Anschluss an Werkzeugroboter

Saumstreifenwickler

Der beim Besäumprozess entstehende Saumschrottstreifen wird nach der Kreismesser- oder Besäumschere nach unten geführt oder bei dünnen Materialien über ein Ventilatorsystem abgesaugt und automatisch über einen Saumstreifenwickler zu einem Saumschrottballen aufgewickelt. Der Saumschrottballen wird über eine Hebevorrichtung nach oben transportiert und in eine Container abgelegt.

Für die Bearbeitung von Stahlband, Elektroband, Edelstahl sowie Nicht-Eisenmetallen wie Aluminium und Aluminiumlegierungen, Litho, Kupfer, Messing und Titan.

Die wichtigsten Parameter

- Saumbreiten von 3 – 100 mm pro Seite, abhängig von Material und Kundenbedarf

- Saumschrottentsorgung für die verschiedensten Dickenbereiche 0,08 – 0,8 mm, 0,1 – 1 mm, 0,3 – 4,0 mm, 0,5 – 6 mm, 1 – 8 mm und 2 – 10 mm (nur Schneiden möglich)

- Für Anlagengeschwindigkeiten bis zu 600 m/min für Saumstreifenschneiden und Geschwindigkeiten > 1.800 m/min für Saumstreifen wickeln

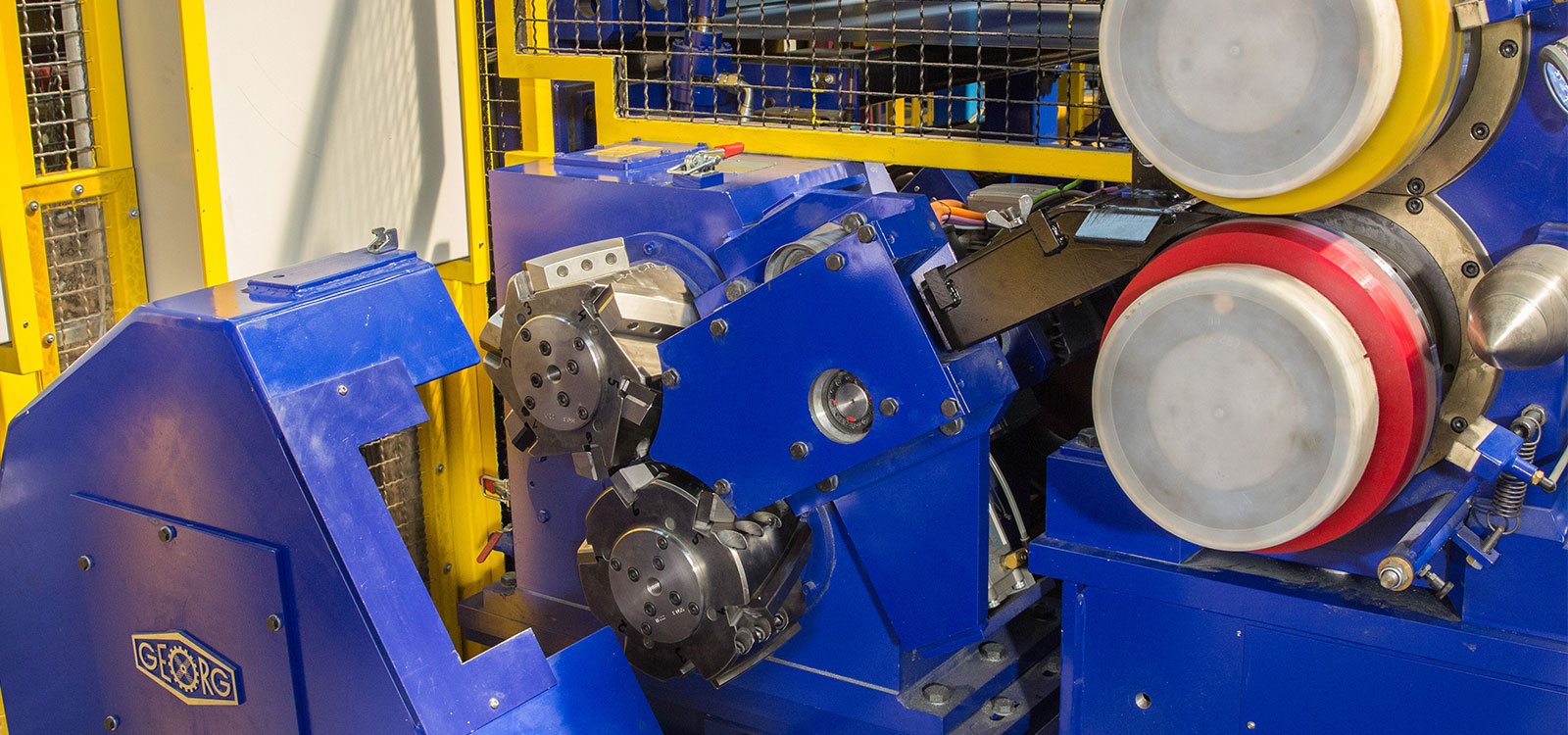

Saumstreifenschneider

Der beim Besäumprozess entstehende Saumschrottstreifen wird in dem Saumstreifenschneider in kurze Stücke geschnitten und über ein Muldengurtförderband transportiert.

Die wichtigsten Parameter

- Automatische Einstellung auf Bandbreite und Schnittspalt

- Geräuscharmes Schneiden der Saumschrottstreifen

- Zwei Schnittkanten pro Messer

- Nachschliff der Messer auf einer normalen Flächenschleifmaschine – keine Schleifwelle erforderlich

- Separat angetriebene gehärtete Einzugsrollen zum Einziehen und Transport dünner Saumstreifen

- Hohe Messerstandzeit

- Kein Hinterlegen mit Passblättern nach dem Messernachschliff

- Mit Übergeschwindigkeit der Rollen zur Vermeidung von Staus in der Saumführung

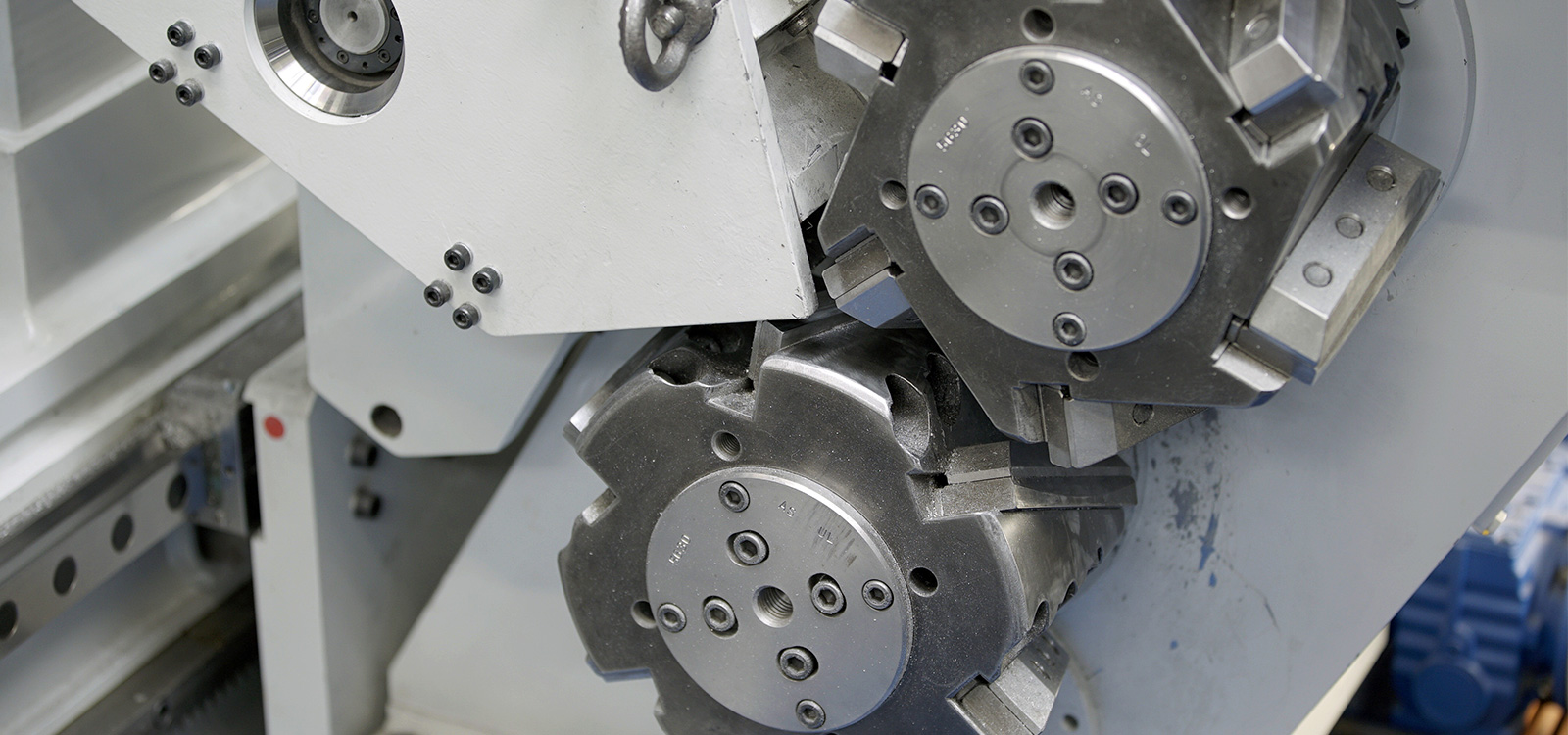

Mit der Schopfschere werden im Einlaufbereich einer Bandanlage, einerseits nicht maßhaltige Bandanfänge und Bandenden und im Auslaufteil einer Bandanlage andererseits Bänder bei vorgewählter Bandlänge quer zur Bandlaufrichtung geschnitten.

Die wichtigsten Parameter

- für Bandmaterialien wie Stahl, Edelstahl, Aluminium, Kupfer sowie deren Legierungen

- mit unterschiedlichen Festigkeiten und Streckgrenzen

- für Bandbreiten bis zu 2.900 mm

- unterschiedliche Banddicken

- Querteilen von Bändern im Start-Stop Modus

- vorwählbare Abschnittlängen

- mechanische und hydraulische Messerklemmung

- mechanische und semi-automatische Schnittspalteinstellung

Die GEORG Hochleistungs-Richtmaschine bietet integrierte, teil- und vollautomatisierte Wechselsysteme, deren Richtwalzensätze je nach Anforderung in six-high oder four-high-Bauweise ausgeführt sind.

Auch die GEORG Querteilscheren sind für höchste Präszision und Effizienz weltweit bekannt. Wir bieten sie als kontinuierlich schneidende oder als Start-Stop-Lösung jeweils in verschiedenen Varianten an.

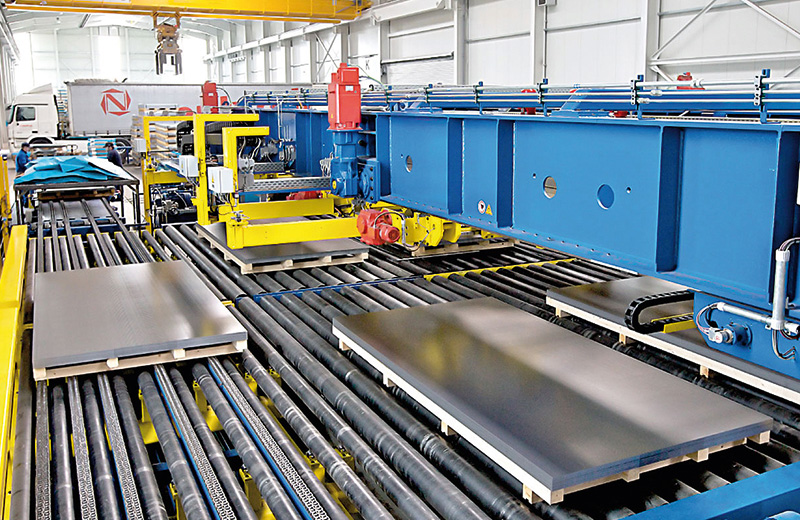

Die zu Tafeln geschnittenen Bänder unterschiedlichster Dicken, Breiten und Längen werden auf Paletten kantengerade und markierungsfrei aufeinander gestapelt.

Je nach Materialeigenschaften geschieht dies über unterschiedliche Stapelsysteme:

- Magnetbandstapler für ferritische magnetische Werkstoffe

- Vakuumbandstapler und Saugbandstapler für nicht magnetische Werkstoffe (z. B. Aluminium oder austinitische Stähle)

- Luftgebläsestapler für oberflächenunempfindliche Materialien

- eine oder mehrere Stapelpositionen für „fliegenden“ Wechsel

- Stapelung langer Platinen über mehrere Stapelpositionen

- Staplerauslegung auf Ein – oder Mehrstreifenbetrieb (Multiblanking)

- Bandbreiten über 2.650 mm

- Tafelgeschwindigkeit über 130 m/min

- Betriebsarten: Ablage der Bleche im Start-Stop-Betrieb, Ablage der Platinen im gebremsten Betrieb und Ablage der Platinen im kontinuirlichen Betrieb

- CNC verfahrbare und schwenkbare Anschläge mit automatischer Anpassung an die unterschiedlichsten Platinenformen

- Stapelung über Stapelmasken möglich (Köcherstapelung)

- hochdynamische Verstellantriebe über Servomotore für einen schnellen Programmwechsel

- geregelte Servoantriebe für die Magnet- oder Vakuumbänder

Stimmen

„Fortschrittliche Anlagen müssen nachhaltig überzeugende Ergebnisse liefern. Deshalb entwickeln wir Technologien für die Zukunft.“

Antonio Garcia, GEORG bandanlagen

Service

GEORG protectionworld

Mit dem GEORG protectionworld Life Cycle Quality Management erhalten unsere Kunden über den gesamten Lebenszyklus ihrer Maschine oder Anlage ein Rund-um-Sorglos-Paket. Es trägt dazu bei, dass die Betriebskosten unserer Anlagen signifikant gesenkt und ihre Rendite erhöht wird.

Downloads

- Imagebroschüre GEORG bandanlagen 4 MB ansehen

- Datenblatt GEORG Längsteilscheren 613 KB ansehen

- Datenblatt GEORG Besäumscheren 442 KB ansehen

- Datenblatt GEORG Saumschrottentsorgung 500 KB ansehen

- GEORG Richtmaschinen für Metallbänder und Metalltafeln 941 KB ansehen

- GEORG Richtmaschinen für den Stahlservice- und Aluminium-Bereich 416 KB ansehen

- GEORG Hochleistungs-Richtmaschinen 425 KB ansehen

Kontakt

Sie haben Fragen zu unseren Produkten und Serviceleistungen?

Ihr persönlicher Ansprechpartner ist für Sie da!